مخزن آمونیاک یکی از تجهیزات کلیدی برای نگهداری و حمل ونقل این ماده محسوب می شود. افزایش استفاده از آمونیاک در صنایع پتروشیمی، تولید کودهای شیمیایی، تبرید صنعتی، یخ سازی و صنایع غذایی باعث شده است که انتخاب مخزن مناسب، وابسته به معیارهای مهمی مانند فشار، ضخامت ورق، جنس ساخت و سیستم های ایمنی باشد.

مخزن آمونیاک چیست؟

مخزن آمونیاک سازه ای فلزی و مقاوم است که وظیفه ذخیره سازی آمونیاک مایع یا گازی را در شرایط کنترل شده انجام می دهد. آمونیاک در دمای معمولی، گازی با بوی تند و خورندگی بالاست؛ اما تحت فشار و با کاهش دما، به مایع تبدیل می شود و می توان آن را در این حالت ذخیره کرد.

به دلیل خورندگی، امکان ترک زایی تنشی و خطرات ناشی از نشت، مخزن نگهداری آمونیاک باید از آلیاژهای مقاوم، سیستم های کنترلی و ابزارهای دقیق بهره ببرد. این مخازن معمولاً تحت فشار طراحی می شوند و دارای تجهیزات ایمنی مانند شیر اطمینان، فشارسنج، شیر قطع سریع، سیستم تشخیص نشتی و پوشش داخلی مقاوم هستند و از تمامی ویژگی های مخزن اسید برخوردارند.

مشخصات فنی مخزن آمونیاک

مخزن آمونیاک یک مخزن تحت فشار است که برای ذخیره سازی آمونیاک مایع یا گاز طراحی می شود. این مخازن باید ویژگی های فنی خاصی داشته باشند تا در برابر فشار داخلی، خوردگی، شوک حرارتی و خطرات ناشی از نشتی مقاومت کنند. در ادامه، مهم ترین مشخصات فنی این مخازن را بررسی می کنیم.

- ظرفیت مخزن: ظرفیت مخزن آمونیاک بسته به نوع کاربرد و نیاز پروژه متفاوت است و از حدود 500 لیتر برای کارگاه ها و سیستم های کوچک تا چند میلیون لیتر برای صنایع پتروشیمی طراحی می شود. هرچه ظرفیت مخزن بیشتر باشد، ابعاد، وزن مخزن، ضخامت ورق و تعداد تقویت کننده ها نیز افزایش می یابد. انتخاب ظرفیت مناسب باید با توجه به دبی مصرف، برنامه نگهداری آمونیاک و فضای در دسترس تعیین شود.

- فشار کاری: فشار کاری مخزن آمونیاک معمولاً بین 10 تا 25 بار در نظر گرفته می شود و این مقدار با توجه به اینکه آمونیاک در دمای محیط فشار بخار نسبتاً بالایی دارد تعیین می گردد. مخزن باید قادر باشد فشار داخلی را در شرایط معمولی و حتی زمان افزایش دما به طور ایمن تحمل کند. انتخاب فشار کاری مناسب، نقش مهمی در طول عمر مخزن و ایمنی سیستم دارد.

- فشار طراحی: فشار طراحی معمولاً 1.3 تا 1.5 برابر فشار کاری انتخاب می شود تا مخزن بتواند در شرایط اضطراری مانند افزایش ناگهانی دما یا اختلال در عملکرد سیستم تبرید، فشار اضافی را تحمل کند. این مقدار بر اساس استانداردهای بین المللی مانند ASME Section VIII محاسبه می شود و یکی از اصلی ترین معیارهای ایمنی مخزن به شمار می آید.

- جنس مخزن: جنس بدنه مخزن آمونیاک معمولاً از فولاد کربنی آلیاژی انتخاب می شود، زیرا این ماده مقاومت مناسبی در برابر فشار دارد و اقتصادی است. در کاربردهایی که حساسیت بیشتری نسبت به خوردگی وجود دارد از مخزن استیل استفاده می شود. برخی پروژه های خاص نیز از فولادهای آلیاژی مقاوم به ترک زایی تنشی بهره می برند تا در برابر واکنش شیمیایی آمونیاک عملکرد بهتری داشته باشند.

- ضخامت ورق: ضخامت ورق بدنه مخزن بر اساس فشار کاری، ظرفیت و استاندارد ساخت تعیین می شود. معمولاً ضخامت ها از 6 میلی متر برای مخازن کوچک شروع شده و در مخازن بزرگ فشار بالا تا 30 میلی متر یا بیشتر نیز می رسد. انتخاب ضخامت مناسب نقش اصلی را در تحمل فشار داخلی و جلوگیری از ترک و تغییر شکل بدنه مخزن ایفا می کند.

- نوع جوش و فرآیند ساخت: جوشکاری مخزن آمونیاک با استفاده از فرآیندهای استاندارد مانند SMAW، MIG/MAG یا GTAW انجام می شود. کیفیت جوش اهمیت بسیار زیادی دارد، زیرا کوچک ترین عیب در جوش می تواند منجر به نشتی آمونیاک و ایجاد خطرات شدید شود. به همین دلیل، جوشکاری باید توسط افراد دارای تاییدیه و تحت استانداردهای نظارتی انجام گیرد.

- اتصالات و نازل ها: مخزن آمونیاک دارای نازل هایی برای ورود، خروج، نمونه گیری، تخلیه اضطراری و نصب تجهیزات ابزار دقیق است. این نازل ها باید با آلیاژهای مقاوم ساخته شده باشند تا در برابر تماس مستقیم با آمونیاک دچار خوردگی یا ترک نشوند. طراحی محل نازل ها باید به گونه ای باشد که عملیات بهره برداری و تعمیرات به راحتی انجام گیرد.

- تجهیزات ایمنی: یکی از مهم ترین بخش های مخزن آمونیاک، تجهیزات ایمنی آن شامل شیر اطمینان، فشارسنج، سنسور نشتی و شیرهای قطع اضطراری است. شیر اطمینان در زمانی که فشار داخلی از حد مجاز فراتر رود باز شده و به کاهش فشار کمک می کند. فشارسنج و تجهیزات کنترلی نیز امکان نظارت لحظه ای بر وضعیت مخزن را فراهم می کنند و سنسور نشتی از خطرات احتمالی جلوگیری می نماید.

- پوشش داخلی و خارجی: پوشش خارجی مخزن معمولاً از رنگ های اپوکسی یا پلی اورتان ساخته می شود تا بدنه در برابر رطوبت، آفتاب و عوامل محیطی مقاوم شود. پوشش داخلی نیز باید در برابر آمونیاک مقاوم باشد و از ترک خوردگی یا خوردگی بدنه جلوگیری کند. در برخی موارد، پوشش های مخصوص یا لاستیک لاینینگ برای افزایش طول عمر مخزن استفاده می شود.

- دمای کاری: آمونیاک بسته به نوع سیستم ممکن است در دماهای مختلفی ذخیره شود. معمولاً مخزن باید قادر باشد دمای بین منفی 30 تا مثبت 50 درجه سانتی گراد را تحمل کند. در سیستم های تبرید و سردسازی صنعتی، دما حتی کمتر از این مقدار است و مخزن باید مقاومت لازم در برابر انقباض حرارتی و شوک دمایی را داشته باشد.

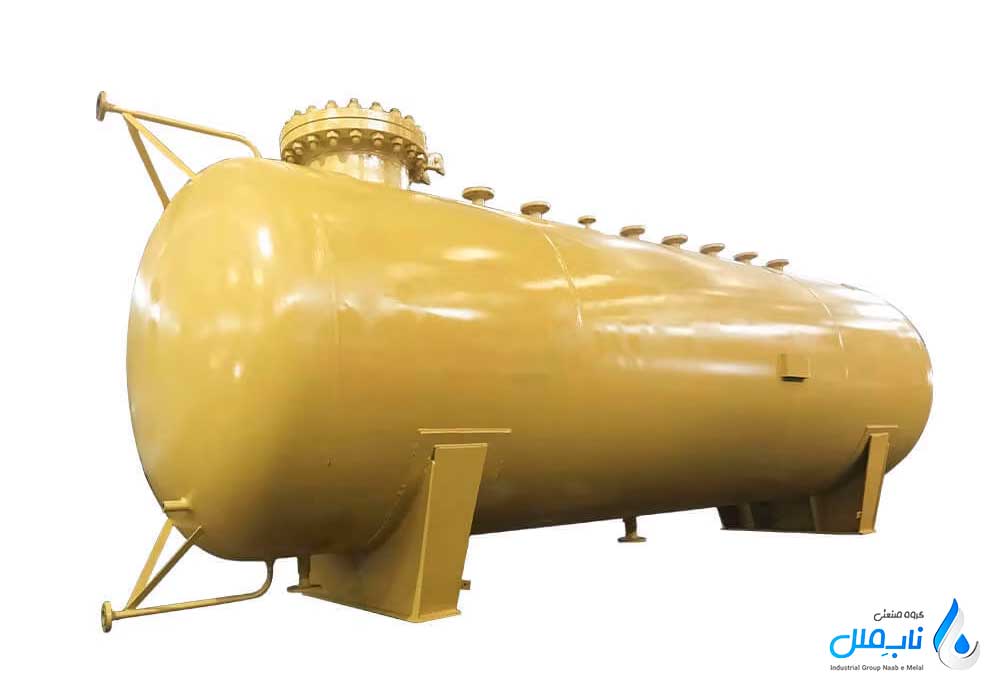

- شکل و مدل مخزن: مخازن آمونیاک به شکل های افقی، عمودی و کروی ساخته می شوند. مخازن افقی معمولاً برای ظرفیت های متوسط مناسب هستند و در صنایع تبرید کاربرد زیادی دارند. مخازن عمودی فضای کمتری اشغال می کنند و برای ظرفیت های بزرگ تر انتخاب می شوند. مخازن کروی که گران ترین مدل هستند، بهترین توزیع تنش را داشته و در صنایع بزرگ پتروشیمی استفاده می شوند.

- ابزار دقیق و کنترل: برای نظارت بر عملکرد مخزن از تجهیزات ابزار دقیق مانند سنسور دما، سنسور فشار، گیج سطح و نشانگرهای مغناطیسی استفاده می شود. این تجهیزات به اپراتور کمک می کنند تا وضعیت داخلی مخزن را در هر لحظه کنترل کرده و از بروز خطرات احتمالی جلوگیری شود.

- شاسی و پایه ها: مخازن افقی معمولاً بر روی پایه های زینی شکل نصب می شوند تا وزن مخزن و سیال به صورت یکنواخت روی سطح زمین توزیع شود. مخازن عمودی نیز دارای پایه های تقویت شده هستند تا در برابر نیروهای جانبی و تغییرات دمایی پایدار بمانند.

کاربردهای مخزن آمونیاک

درک کاربردهای مخزن آمونیاک، اهمیت این تجهیز را در پایداری خطوط تولید و افزایش ایمنی صنعتی به خوبی نشان می دهد.

- صنایع تبرید و سردخانه سازی: در سیستم های تبرید صنعتی، آمونیاک یکی از پربازده ترین و اقتصادی ترین مبردها به شمار می رود. برای نگهداری حجم بالای آمونیاک در تأسیسات سردخانه های صنعتی، کارخانه های فرآوری مواد غذایی، تونل های انجماد و صنایع دارویی، از مخازن آمونیاک با قابلیت تحمل فشار بالا استفاده می شود. این مخازن نقش ذخیره سازی ایمن ماده مبرد و تأمین پایدار آن برای کمپرسورها را بر عهده دارند. بدون وجود این مخازن، امکان راه اندازی و پایداری عملیات سرمایشی در ظرفیت های بزرگ وجود نخواهد داشت.

- صنایع پتروشیمی و تولید کودهای شیمیایی: بخش مهمی از آمونیاک تولیدی کشور در صنایع پتروشیمی، تولید کودهای ازته، اوره و نیترات مصرف می شود. در این واحدها، مخزن آمونیاک برای ذخیره سازی میان مدت و بلندمدت ماده اولیه اصلی کاربرد دارد. ظرفیت این مخازن فلزی معمولاً بسیار بالا است و در شرایط کاملاً کنترل شده از لحاظ فشار، دما و ایمنی نگهداری می شوند. طراحی مناسب این مخازن باعث تضمین پایداری مواد اولیه در خطوط تولید و جلوگیری از هرگونه نشتی یا خاموشی واحد می گردد.

- صنایع فلزی و عملیات سطحی: در فرایندهایی مانند نیتریداسیون، سخت کاری فلزات و عملیات حرارتی، گاز آمونیاک به عنوان ماده واکنش زا استفاده می شود. برای تأمین پایدار این گاز در این صنعت، مخزن آمونیاک لازم است که بتواند فشار عملیاتی موردنیاز را تأمین کرده و امکان تبخیر و انتقال یکنواخت آمونیاک را فراهم سازد. کیفیت و ایمنی مخزن در این صنایع بسیار حیاتی است؛ زیرا کوچک ترین آلودگی یا تغییر فشار می تواند ساختار نهایی قطعات فلزی را دچار مشکل کند.

- صنایع نساجی و تولید الیاف: در برخی از خطوط تولید الیاف مصنوعی و فرآیندهای تکمیلی نساجی، آمونیاک برای تثبیت رنگ، اصلاح ساختار الیاف و برخی واکنش های شیمیایی به کار می رود. مخازن مخصوص نگهداری آمونیاک در این صنعت، وظیفه تأمین ماده اولیه و انتقال پیوسته آن به خطوط تولید را بر عهده دارند. وجود مخزن استاندارد در این حوزه باعث افزایش کیفیت محصول نهایی و کاهش توقف خطوط تولید می شود.

- صنایع دارویی و بهداشتی: در مقیاس های خاص، آمونیاک در تولید داروها، محلول های آزمایشگاهی و برخی ترکیبات بهداشتی استفاده می شود. برای نگهداری این ماده در واحدهای دارویی، از مخازن با استانداردهای بسیار بالا استفاده می شود تا از آلودگی، نشتی و تأثیر دما جلوگیری شود. کنترل دقیق فشار و دمای داخل مخزن برای تضمین کیفیت ماده اولیه بسیار ضروری است.

- کشاورزی صنعتی و فرآوری محصولات غذایی: آمونیاک در تولید کودهای مایع، مواد ضدعفونی کننده و برخی فرآیندهای فرآوری مواد غذایی استفاده می شود. مخزن آمونیاک در این صنایع نقش تأمین کننده منابع پایدار و دقیق دارد. همچنین در صنایع غذایی، سیستم های سردخانه ای که با آمونیاک کار می کنند، به مخازن ذخیره یکنواخت و مقاوم نیازمندند.

جنس بدنه مخازن نگهداری و حمل آمونیاک

فولاد کربنی با استحکام بالا

بدنه بیشتر مخازن آمونیاک از فولاد کربنی مقاوم ساخته می شود که قابلیت تحمل فشارهای بالا و شرایط عملیاتی سخت را دارد. فولاد کربنی به دلیل استحکام مکانیکی مناسب، مقاومت حرارتی مطلوب و قیمت اقتصادی، گزینه اصلی برای مخازن صنعتی محسوب می شود. همچنین با انتخاب گریدهای مناسب، این فولاد در برابر ترک خوردگی تنشی ناشی از تماس با آمونیاک عملکرد قابل اعتمادی ارائه می دهد.

فولادهای آلیاژی مقاوم به خوردگی

در کاربردهای حساس تر یا در شرایطی که مخزن باید در بازه دمایی گسترده تری کار کند، از فولادهای آلیاژی شامل کروم، نیکل یا مولیبدن استفاده می شود. این آلیاژها مقاومت بسیار بالایی در برابر خوردگی، تغییرات دما و فشارهای ناگهانی ایجاد می کنند. به کارگیری این نوع فولادها طول عمر مخزن را افزایش داده و امنیت بیشتری برای ذخیره سازی آمونیاک فراهم می کند.

فولاد کم کربن مخصوص حمل و نقل

تانکرهای جاده ای و ریلی حمل آمونیاک معمولاً از فولاد کم کربن با مقاومت ضربه ای بالا ساخته می شوند. این فولاد علاوه بر تحمل فشار داخلی، قادر است لرزش ها، تکان های جاده ای و ضربه های احتمالی را بدون آسیب تحمل کند. وزن کمتر این نوع فولاد نیز مزیت دیگری است که در حمل و نقل اهمیت بالایی دارد.

پوشش های ضدخوردگی و محافظتی

برای جلوگیری از زنگ زدگی یا واکنش شیمیایی احتمالی با رطوبت و عوامل محیطی، سطح داخلی و خارجی مخازن معمولاً با رنگ های اپوکسی صنعتی، پرایمرهای مقاوم و در برخی موارد پوشش های گالوانیزه محافظت می شود. این پوشش ها باعث افزایش دوام مخزن، جلوگیری از نشت و بهبود مقاومت در برابر ساییدگی و اکسیداسیون می شوند.

آیا استفاده از پلی اتیلن و فایبرگلاس برای ساخت مخزن آمونیاک مناسب است؟

پاسخ کوتاه این است که «بله، اما فقط برای محلولهای آبی آمونیاک». اگر آمونیاک بهصورت محلول آبی ذخیره شود، استفاده از مخزن پلی اتیلن یا فایبرگلاس مشکلی ندارد، به شرطی که مخزن از متریال سازگار تولید شده باشد و سازنده آن سازگاری را تأیید کند. پلی اتیلن برای محلولهای کمتامتوسط غلظت و شرایط دمایی عادی انتخاب اقتصادی و مطمئنی است و مخزن فایبرگلاس با رزین مناسب نیز در حجمهای بالا و شرایط سختتر پایداری خوبی نشان میدهد.

اما برای آمونیاک آنهایدروس که یک سیال تحت فشار است، هیچکدام از این دو گزینه مناسب نیستند و فقط باید از مخزن فشار استاندارد استفاده شود. بنابراین پیش از انتخاب مخزن، ابتدا مشخص کنید که آمونیاک در چه غلظت و چه حالتی نگهداری میشود تا بهترین جنس برای مخزن انتخاب شود.

طراحی و ساخت مخزن آمونیاک

طراحی و ساخت مخزن آمونیاک فرایندی دقیق و چندمرحله ای است که باید با رعایت استانداردهای بین المللی مانند ASME، API و EN انجام شود تا ایمنی، دوام و عملکرد مطلوب تضمین شود. در ابتدا، طراح باید شرایط کاری مخزن شامل فشار عملیاتی، فشار طراحی و بازه دمایی را مشخص کند، زیرا این پارامترها تأثیر مستقیم بر انتخاب جنس بدنه، ضخامت ورق، شکل هندسی و نوع جوشکاری دارند. ظرفیت مخزن، نوع نصب (افقی، عمودی یا کروی) و محل قرارگیری نازل ها و اتصالات نیز از دیگر مواردی است که در مرحله طراحی باید مدنظر قرار گیرد تا تنش ها به طور یکنواخت توزیع شوند و امکان سرویس و نگهداری فراهم گردد.

انتخاب جنس و ضخامت بدنه بر اساس مقاومت مکانیکی، سازگاری شیمیایی با آمونیاک و مقاومت در برابر ترک خوردگی تنشی انجام می شود. برای مخازن ذخیره سازی معمولاً از فولاد کربنی با استحکام بالا و در پروژه های حساس تر از فولادهای آلیاژی استفاده می شود. ضخامت ورق ها و تقویت کننده ها با محاسبات مهندسی مطابق استاندارد تعیین شده و جوشکاری مخزن توسط جوشکاران متخصص با استفاده از روش های استاندارد انجام می گیرد. پس از ساخت، تست های غیرمخرب شامل التراسونیک، رادیوگرافی و تست نفوذ انجام می شود تا از یکپارچگی جوش ها و بدنه اطمینان حاصل شود و سپس مخزن تحت هیدروتست یا تست پنوماتیک فشار قرار می گیرد.

پس از تأیید کیفیت ساخت، مخزن با پوشش های محافظتی و ضدخوردگی اپوکسی یا پلی اورتان، داخلی و خارجی عایق بندی شده و پایه ها و شاسی مناسب برای تحمل وزن و نیروهای جانبی نصب می شوند. نازل ها، شیرهای اطمینان، سنسورهای فشار و سطح، و تجهیزات ابزار دقیق به مخزن متصل شده و سیستم های کنترلی و ایمنی تست می شوند. در نهایت، مستندات کامل شامل نقشه ها، گزارش های تست، گواهی متریال و دستورالعمل نصب و نگهداری ارائه می گردد تا مخزن آماده بهره برداری امن و پایدار در صنایع مختلف باشد.

استانداردهای لازم برای ساخت مخزن آمونیاک

ساخت مخزن آمونیاک نیازمند رعایت دقیق استانداردهای بین المللی و ملی است تا ایمنی، دوام و کارایی مخزن تضمین شود. یکی از مهم ترین استانداردها ASME Section VIII است که طراحی و ساخت مخازن تحت فشار را پوشش می دهد. این استاندارد مشخص می کند که چگونه فشار طراحی، ضخامت ورق، جنس بدنه، جوشکاری، تقویت کننده ها و تست های هیدرواستاتیک و غیرمخرب باید انجام شوند. رعایت این استاندارد تضمین می کند که مخزن توان تحمل فشار داخلی و شرایط اضطراری را داشته باشد.

علاوه بر ASME، استاندارد API 620 و API 650 نیز برای مخازن ذخیره سازی صنعتی مورد استفاده قرار می گیرد. API 620 مربوط به مخازن تحت فشار پایین و متوسط و API 650 مربوط به مخازن ذخیره سازی بزرگ فولادی است. این استانداردها جزئیات طراحی، انتخاب مواد، تقویت نازل ها و اتصالات، و روش های تست و بازرسی را مشخص می کنند. استفاده از این استانداردها به ویژه در صنایع پتروشیمی، کودسازی و سردخانه ها ضروری است.

استانداردهای EN (European Norms) نیز برای مخازن آمونیاک در اروپا و پروژه های بین المللی مرجع قرار می گیرند. EN 13445 به طراحی و ساخت مخازن تحت فشار فلزی بدون جوش اضافی و EN 14015 برای مخازن فولادی ذخیره مایعات صنعتی کاربرد دارد. علاوه بر این، استانداردهای مربوط به تست های غیرمخرب (NDT)، شیرهای ایمنی (ISO 4126) و حمل و نقل ایمن مخازن فشار بالا نیز باید رعایت شوند تا هم سازنده و هم بهره بردار از نظر ایمنی و قانونی در سطح مطلوب قرار داشته باشند.

چالش های ذخیره سازی آمونیاک

ذخیره سازی آمونیاک با توجه به ماهیت شیمیایی و فیزیکی این ماده، با چالش ها و الزامات ویژه ای همراه است. آمونیاک در دمای معمولی گازی با فشار بخار بالا است و در حالت مایع تحت فشار نگهداری می شود. این ویژگی باعث می شود که مخازن ذخیره سازی باید مقاومت بسیار بالایی در برابر فشار داخلی داشته باشند و به صورت کاملاً ایمن طراحی و ساخته شوند تا از هرگونه نشت یا انفجار احتمالی جلوگیری شود. کوچک ترین نقص در بدنه یا اتصالات مخزن می تواند باعث خطرات جدی برای نیروی انسانی و محیط زیست شود.

یکی دیگر از چالش های مهم، خورندگی و ترک خوردگی تنشی است. آمونیاک می تواند با فولادهای معمولی واکنش داده و ترک های ریزی ایجاد کند که در طول زمان باعث کاهش دوام مخزن می شود. به همین دلیل انتخاب متریال مناسب، کنترل کیفیت جوش ها، پوشش دهی داخلی و خارجی، و انجام تست های غیرمخرب به صورت دوره ای الزامی است. علاوه بر این، تغییرات دما و فشار هنگام بارگیری و تخلیه آمونیاک می تواند باعث انقباض و انبساط بدنه شود که بدون طراحی صحیح، مخزن دچار خستگی یا آسیب مکانیکی می گردد.

چالش دیگر مربوط به ایمنی عملیاتی و نظارت بر شرایط مخزن است. آمونیاک بسیار سمی و قابل اشتعال است و حتی در غلظت پایین می تواند مشکلات تنفسی و خطرات جدی ایجاد کند. به همین دلیل مخازن باید مجهز به شیرهای اطمینان، سنسورهای تشخیص نشتی، گیج های فشار و سطح، و سیستم های قطع اضطراری باشند. همچنین محیط نصب باید دارای تهویه مناسب و فاصله ایمن از ساختمان ها و منابع حرارتی باشد. رعایت این الزامات و آموزش نیروی انسانی، از مهم ترین چالش های عملیاتی در ذخیره سازی ایمن آمونیاک محسوب می شود.

مشکلات ذخیره نامناسب محلول آمونیاک

- آسیب به محیط زیست: نشت آمونیاک یا تبخیر آن به هوا یا نفوذ به منابع آب می تواند باعث آلودگی خاک، آب و حتی گیاهان اطراف شود. آمونیاک در محیط آب، pH را افزایش می دهد و می تواند برای آبزیان و اکوسیستم های آبی بسیار خطرناک باشد. این اثرات زیست محیطی باعث محدودیت های قانونی و جریمه های سنگین نیز می شود.

- مشکلات ناشی از فشار و دما: ذخیره نادرست می تواند باعث افزایش فشار داخلی یا یخ زدگی محلول شود. اگر مخزن در محیط خیلی گرم قرار گیرد، فشار بخار آمونیاک بالا رفته و احتمال باز شدن شیر اطمینان یا حتی انفجار وجود دارد. برعکس، در محیط های سرد ممکن است محلول یخ بزند یا انبساط نامتعارف ایجاد شود که به بدنه مخزن آسیب می رساند.

- خطرات ناشی از واکنش شیمیایی: محلول آمونیاک اگر با مواد ناسازگار مانند اسیدها یا برخی فلزات تماس پیدا کند، می تواند واکنش شدید ایجاد کند که منجر به انتشار گاز، حرارت موضعی یا خوردگی سریع می شود. این واکنش ها می توانند ایمنی مخزن و محیط اطراف را تهدید کنند.

- افزایش هزینه و اتلاف اقتصادی: نگهداری نامناسب محلول باعث تبخیر، کاهش غلظت و افت کیفیت می شود. این مسئله نه تنها کارایی آمونیاک در خطوط تولید را کاهش می دهد بلکه هزینه جایگزینی و تعمیر تجهیزات آسیب دیده را نیز افزایش می دهد.

عوامل موثر بر قیمت مخزن آمونیاک

- فشار و دمای کاری طراحی شده: هر چه فشار طراحی بالاتر باشد، ضخامت ورق و تقویت کننده ها افزایش می یابد و هزینه ساخت بیشتر می شود.

- نوع و تعداد نازل ها و اتصالات: هر نازل اضافه، فلنج و اتصالات جانبی باعث افزایش هزینه جوشکاری، تست و نصب می شود.

- روش ساخت و جوشکاری: استفاده از فرآیندهای جوشکاری پیشرفته و تست های غیرمخرب تخصصی هزینه بیشتری دارد.

- تجهیزات ایمنی و ابزار دقیق: نصب شیرهای اطمینان، سنسورهای فشار و سطح، سیستم های تشخیص نشت و اتوماسیون بر هزینه نهایی تاثیر دارد.

- پوشش دهی و عایق بندی: پوشش های ضدخوردگی داخلی و خارجی، عایق های حرارتی و پوشش های محافظتی هزینه را افزایش می دهند.

- هزینه حمل و نصب: مخصوصاً برای مخازن بزرگ یا مخازن کروی، حمل و نصب ویژه نیاز است که هزینه پروژه را بالا می برد.

- مدت زمان و شرایط ساخت سفارشی: ساخت سفارشی با طراحی ویژه یا تغییرات طبق نیاز مشتری قیمت را افزایش می دهد.

استفاده و نگهداری از مخزن آمونیاک

- انتخاب محل نصب مناسب: مخزن آمونیاک باید در مکانی با تهویه کافی، فاصله ایمن از ساختمان ها، منابع حرارتی و نور مستقیم خورشید نصب شود. زمین یا فونداسیون باید هموار و مقاوم باشد تا وزن مخزن و سیال به طور یکنواخت توزیع شود و از نشست یا آسیب سازه ای جلوگیری گردد. رعایت فاصله ایمن همچنین امکان دسترسی ایمن برای بازرسی و تعمیرات را فراهم می کند.

- بازرسی دوره ای بدنه و اتصالات: بازرسی منظم بدنه مخزن و اتصالات از اهمیت بالایی برخوردار است. انجام تست های غیرمخرب (NDT) برای بررسی جوش ها، کنترل ترک خوردگی تنشی و خوردگی بدنه، بررسی وضعیت نازل ها و فلنج ها و همچنین ارزیابی پوشش ها و لاینینگ های داخلی و خارجی، باعث افزایش طول عمر مخزن و جلوگیری از نشتی و حوادث احتمالی می شود.

- نگهداری تجهیزات ایمنی و ابزار دقیق: شیرهای اطمینان، سنسورهای فشار و سطح، سیستم های تشخیص نشتی و ابزار دقیق باید به صورت دوره ای بررسی و کالیبره شوند. اطمینان از عملکرد صحیح این تجهیزات در شرایط اضطراری، کلید پیشگیری از افزایش فشار ناگهانی و انتشار آمونیاک است و باید مطابق دستورالعمل های تولیدکننده انجام شود.

- رعایت دستورالعمل های بارگیری و تخلیه: هنگام پر کردن یا تخلیه مخزن، فشار، دما و جریان آمونیاک باید کنترل شده باشد. جلوگیری از شوک های حرارتی یا فشار ناگهانی، استفاده از اتصالات استاندارد و شیرآلات مطمئن، و انجام عملیات توسط پرسنل آموزش دیده، از حوادث ناشی از نشت یا انفجار جلوگیری می کند.

- کنترل دما و فشار عملیاتی: نگهداری مخزن در محدوده دمایی و فشار کاری تعیین شده توسط سازنده ضروری است. افزایش فشار بخار در دماهای بالا یا کاهش دما در شرایط سرد می تواند باعث آسیب به بدنه، کاهش کارایی یا ایجاد خطرات ایمنی شود. استفاده از سیستم های کنترل فشار و دما، مانند مانومترها و ترموستات ها، از این خطرات جلوگیری می کند.

- حفاظت در برابر خوردگی و مواد شیمیایی: محلول آمونیاک می تواند باعث خوردگی بدنه و اتصالات شود. بررسی دوره ای پوشش ها و لاینینگ های داخلی و خارجی، جلوگیری از تماس با مواد ناسازگار و نگهداری در محیط خشک و محافظت شده، باعث افزایش دوام مخزن و ایمنی عملیاتی می شود.

- آموزش پرسنل و دستورالعمل های ایمنی: استفاده از مخزن آمونیاک باید توسط پرسنل آموزش دیده انجام شود. اطلاع کارکنان از خطرات آمونیاک، نحوه مواجهه با نشت، استفاده از تجهیزات حفاظت فردی و اجرای پروتکل های اضطراری، یکی از مهم ترین اقدامات برای کاهش ریسک حوادث است.

- نگهداری مستندات و ثبت تعمیرات: تمام بازرسی ها، تعمیرات و تغییرات اعمال شده بر مخزن باید مستند شود. داشتن پرونده فنی کامل شامل نقشه ها، گزارش های NDT، گواهی متریال، تست ها و تعمیرات، امکان پیگیری مشکلات و برنامه ریزی نگهداری پیشگیرانه را فراهم می کند.

هنوز بررسیای ثبت نشده است.