مخزن تحت فشار را می توان به عنوان محفظه بسته ای در نظر گرفت که برای نگهداری و ذخیره سازی مایعات یا گازها در فشاری بالاتر از فشار اتمسفر (1.03 اتمسفر) و یا 15psi طراحی شده است. این فشار می تواند فشار داخلی ناشی از سیال باشد و یا فشار خارجی ناشی از گرم شدن مستقیم یا غیرمستقیم مخازن باشد. گرادیان فشار یکی از پارامترهای جدی در طراحی این محصول است، در واقع هر چه اختلاف فشار در این محصول بیشتر باشد امکان انفجار و تخریب بیشتر می شود.

با توجه به نگرانی های ذکر شده، طراحی، ساخت و راه اندازی این مخازن تحت نظارت قانونی انجمن های رسمی مهندسی انجام می شود. حداکثر فشار و دمای مجاز دو پارامتر اصلی هستند که مخازن را از یکدیگر متمایز می کنند.

دسته بندی مخازن تحت فشار

این مخازن را می توان از چند نقطه نظر دسته بندی کرد براساس حرارت، شکل هندسی، فشار و ضخامت جداره

- دسته بندی بر اساس حرارت

برخی از مخازنی که با استفاده از سوخت برای تولید حرارت تحت فشار عمل می کنند مانند مبدل حرارتی، بویلرها، کوره ها، اتوکلاوها و… نام برد.

برخی دیگر این مخازن در معرض حرارت مستقیم قرار ندارند. حرارت فقط در حالتی كه گرمای الكتریكی یا بخار در كار باشد و در بعضی مواقع در اثر واكنش های شیمیایی درون مخزن ایجاد می شود، مانند راکتورهای صنعتی، مخازن فرآیندی و … نام برد.

- دسته بندی بر اساس شکل هندسی

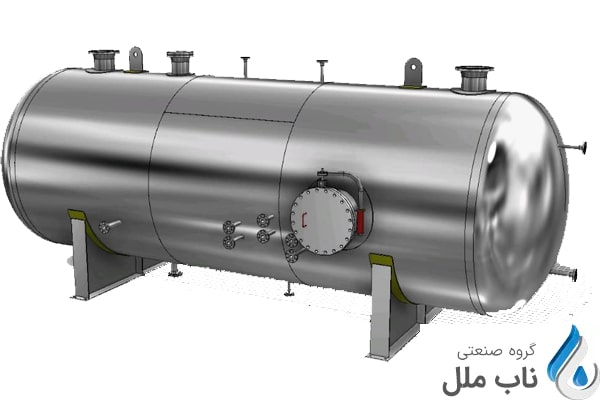

مخزن تحت فشار استوانه ای

اغلب بصورت یك پوسته استوانه ای با دو سر عدسی ساخته می شوند. این نوع مخزن تحت فشار به دلیل تطبیق پذیری، پرکاربردترین شکل مخازن هستند و تولید آنها بسیار ارزان تر است. آنها معمولاً به دیواره های ضخیم تری نیاز دارند تا به همان استحکام رگ های کروی با فشار داخلی یکسان دست یابند.

مخازن استوانه ای بلند (برجها) ممكن است عمودی یا افقی باشند. اصولاً نیاز عملیاتی یك برج تعیین كننده نوع افقی یا عمودی آن است. برای مثال برجهای packed که نیاز به ثقل جهت جداسازی فازها دارند بصورت عمودی نصب می شوند.

مخازن تحت فشار کروی

مخازن تحت فشار کروی به دلیل ساختار قوی برای محتوای سیالات پرفشار ایده آل هستند، اما ساخت آنها دشوار و پرهزینه است. تنش داخلی و خارجی به طور مساوی روی سطح کره توزیع می شود. مخازن ذخیره بزرگ كه تحت فشار متوسط قرار دارند معمولا شكل كروی یا شبه كروی دارند. محدوده ظرفیت از 1000 الی 25000 بشكه و محدوده فشار از 10 پوند تا 200 پوند متغییر است.

اگر مخازن کروی با همان حجم ساخته شود، مقدار کمتری مواد را نسبت به ظرف استوانه ای مصرف می کنند. سطح کوچکتر ظرف کروی نیز انتقال حرارت کمتری از جسم داغ در مقایسه با سایر اشکال دارد.

اجزای اصلی مخازن تحت فشار

- عدسی ها

عدسی های مخازن تحت فشار یکی از مهمترین اجزای تشکیل دهنده می باشد که بر اساس کاربرد عملیاتی، شرایط فشار، محدودیت ابعادی در انواع مختلف تعیین می گردد.

- فلنج ها

فلنج ها بر اساس حالت وصل و بسته شدن و شرایط کارکرد انتخاب می شوند. برای فلنج های با فشار بالا، نیروی حالت كاركرد تنش اصلی را بوجود می آورد و برای فلنج های با فشار پائین، نیروی حالت بسته شده فلنج تنش اصلی را بوجود می آورد.

برای انتخاب فلنج در مخازن تحت فشار معمولا از فلنج های استاندارد استفاده می شود فلنج های استاندارد عددی بنام محدوده تحمل فشار دارند كه بر اساس آن حداكثر (pressure rating) فشاری كه فلنج می تواند تحمل كند.

- تکیه گاه ها

- دریچه ها

- دستگاه های حفاظتی

تمام مخازن تحت فشار باید مجهز به ابزارهای فشار شكن باشند كه اجازه بالارفتن فشار بیشتر از 110% فشار طراحی را ندهد. در مورد مخازن حرارتی، دستگاههای فشار شكن نباید اجازه بالا رفتن فشار بیشتر از 121 درصد فشار طراحی را بدهند، به طور مثال: شیر ایمنی و شیر فشار شکن

طراحی مخازن تحت فشار

طراحی این مخازن براساس سری استاندار هاکه شامل موارد زیر می باشد انجام میگردد:

- ASME code section VIII

- API 620 & 650

- BS 5500 کشور انگلستان

- DIN (AD MERK BLLAT ) کشور آلمان

- ISIRI18132 استاندارد ملی ایران

و سپس با شبیه سازی و آنالیز به کمک نرم افزارهایی مانند PV-Elite ، Ansys و… مهندسی می شود البته از پارامترهای مهم طراحی ضخامت پوسته وعدسی مخازن تحت فشار می توان به موارد زیر اشاره کرد:

- فشار طراحی که باید 5-10 درصد از حداکثر فشار عملیاتی بیشتر باشد. برای مخازنی که باید فشار خلاء را تجربه کنند، فشار طراحی باید به گونه ای تنظیم شود که در برابر یک خلاء کامل مقاومت کند.

- حداکثر فشار کاری مجازکه بالاترین فشاری است که ضعیف ترین قسمت ظرف در دمای طراحی خود می تواند تحمل کند.

- دمای طراحی که در این مورد می توان گفت حداکثر تنش مجاز به شدت به دما بستگی دارد، زیرا با افزایش دما استحکام کاهش می یابد و در دماهای بسیار پایین ترد می شود. مخزن تحت فشار نباید در دمای بالاتری که حداکثر فشار مجاز ارزیابی می شود کار کند. دمای طراحی همیشه بیشتر از حداکثر دمای عملیاتی و کمتر از دمای حداقل است.

ساخت مخازن تحت فشار

بعد از تهیه مواد اولیه براساس استانداردها و آنالیزهای انجام شده نحوه ساخت را به دو مورد تقسیم می شود:

- جوشکاری: به این صورت است که در مرحله نخست بدنه مخزن به شکل و فرم مورد نظر در می آید. پس از رول کردن بدنه مخزن، کلاهک آن را نیز به صورت مجزا ساخته می شود. در نهایت بخش های مختلف مخزن که از قبل آماده شده اند را با بکار گیری فرایند جوشكاری تحت فشار مانند جوشکاری شعله ای، القایی، گازی و… به یکدیگر متصل می شوند و با انجام جوشکاری محیطی ساخت مخزن به نتیجه می رسد.

- فورجینگ: برای ساخت مخازن تحت فشار به روش فورجینگ ابتدا صفحات فلزی از قبل آماده شده در کنار یکدیگر قرار گرفته و به هم وصل می شوند. پس از آن صفحات فولادی بایستی تحت حرارت بسیار بالا قرار گرفته تا محل اتصال آن ها به حالت خمیری در آید. در مرحله بعدی لبه های دو صفحه روی هم قرار گرفته و به روش پرسکاری روی هم جفت و ادغام می شوند. با اتصال قطعات مختلف به یکدیگر، یک مخزن تحت فشار در ابعاد و اندازه دلخواه بدست می آید.

انتخاب متریال مخازن تحت فشار

پس از آنالیز تنش طراحی انتخاب مواد را تحت تاثیر عوامل مختلف که استحکام مکانیکی و مقامت در برابر خوردگی است می توان انجام داد. به منظور رعایت استانداردهای تولید، باید خواص مواد انتخابی مشخص باشد. طرح هایی که بدون اطلاع از این ویژگی ها ساخته می شوند، به احتمال زیاد در استفاده طولانی مدت دچار مشکل می شوند. بنابراین در انتخاب مواد باید توجه زیادی به موارد زیر شود:

- افزایش طول و کاهش ناحیه در هنگام شکستگی

- چقرمگی بریدگی

- پیری و شکنندگی در شرایط عملیاتی

- قدرت خستگی

طیف مواد مورد استفاده در مخازن تحت فشار گسترده است و شامل موارد زیر است:

- فولاد: كربنی، كم آلیاژ، روكش شده با فولاد ضد زنگ یا سایر فلزات.

- غیر آهنی: آلومینوم، مس، نیكل، سرب و آلیاژهای آنها

- فلزات خاص: تیتانیوم، زیركونیم

- مواد غیر فلزی: پلاستیك، بتن

به علاوه در بعضی از منابع تحت فشار از مواد کامپوزیتی ساخته شده اند که در آنها رشتههای ضخیم کامپوزیتی به وسیله الیاف کربن و نوعی پلیمر مهار شده است. به دلیل مقاومت کششی بسیار بالای الیاف کربن، این مخازن می توانند بسیار سبک باشند، اما در نهایت ساخت این مخازن بسیار مشکل است.

کامپوزیت می تواند در اطراف یک بوش فلزی پیچانده شود و یک منبع تحت فشار کامپوزیتی را شکل دهد. منابع تحت فشار ممکن است به وسیله پوشش هایی از جنس فلز، سرامیک و پلیمر جهت جلوگیری از نشت سیال و محافظت بدنه در برابر مواد محتوی، پوشانده شوند. این پوشش ها همچنین می توانند فشار قابل توجهی را تحمل کنند.

بازرسی مخازن تحت فشار

از استاندارد API 510 برای بازرسی، رتبه بندی، تعمیر و تغییر در حین خدمت می توان بهره برد هدف آن بازبینی و حفظ یکپارچگی مخازن تحت فشار در حال خدمت است. از روش های دیگر زیر نیز برای بازرسی مخازن تحت فشار در فرآیند ساخت می توان یاد کرد:

- تست بصری: در این مرحله بازرس بصورت چشمی جوشها را بازرسی كرده و عیوب احتمالی رامشخص می كند. بازرس به دنبال ترک، تغییر شکل، تاول، نشت مایعات، خوردگی و سایر عیوب در کل ساختار میگردد. سپس در جهت دفع این عیوب اقلام می كند.

- تست نشتی: روش كار به این صورت است كه ابتدا كمپرسور را روشن كرده و با استفاده از یك لوله شروع به دمیدن هوا با فشار متوسط به داخل سوراخ هایی که دور تا دور تقویت کننده های اطراف نازل ها و هم زمان اطراف تقویت کننده را با کف و صابون می پوشانند. که در صورت وجود درز حباب ظاهر می شود.

- تست فشار هیدرواستاتیک: این قسمت مهمترین قسمت در بازرسی مخازن تحت فشار است. بر طبق استاندارد ASME sec.V برای تست هیدرواستاتیك هر مخزن تحت فشار، فشار آب باید تا 1.5 برابر فشار کاری مخزن باشد زمان انجام تست معمولا 1 ساعت است.تست هیدرواستاتیك بمنظور پیدا كردن نقاط نشتی روی خطوط جوش انجام می شود.

- آزمایش رادیوگرافی: درهنگام انجام تست رادیوگرافی باید به فاكتور مهمی بنام بازده اتصال جوش توجه شود. از اشعه ایکس یا اشعه گاما برای تولید تصویری از سطح و زیر سطح مخزن تحت فشار استفاده می کند. پرتوهای بازتاب شده پس از عبور از ناپیوستگی ها، حفره ها و اختلاف چگالی منحرف می شوند و در فیلم نمایان می شوند.

کاربرد مخازن تحت فشار

از زمینه هایی که مخازن تحت فشار در آنها کاربرد دارد می توان به نفت و گاز، صنایع شیمیایی و انرژی اشاره کرد.

- صنعت نفت و گاز از مخازن تحت فشار برای فرآیندهای فیزیکی و شیمیایی انجام شده در دما و فشار بالا عمل می کنند.

- صنایع شیمیایی از مخازن تحت فشار در تسهیل فرآیندهای که واکنش شیمیایی استفاده می کند. این مخازن ترکیب، تقسیم و تبدیل محصول را امکان پذیر می کنند.

- در حیطه انرژی دارای کاربردهایی می باشد. از جمله در نیروگاه های هسته ای از مخازن تحت فشار تخصصی به نام مخازن فشار راکتور استفاده می کنند در تحمل دما، فشار و تابش نوترون بسیار مهم هستند.

از نقطه نظر دیگر می توان به کاربردهایی با عنوان: برج های تقطیر، مخازن فرآیندی، اتوکلاوها، مخازن پرفشار، مخازن انبساط، مبدل های حرارتی، مخازن خلاء، بویلر و همچنین جهت ذخیره گازهای مایع مانند آمونیاک، بوتان و LPG اشاره کرد.

قیمت مخازن تحت فشار

با توجه به اینکه در ساخت مخازن تحت فشار عواملی مختلفی تاثیر گذار می باشند نمی توان به راحتی قیمت آن را تعیین کرد. از جمله پارامترهای تاثیرگذار در قیمت مخازن تحت فشار عبارتند از:

- کاربرد و ظرفیت مخزن

- شکل هندسی مخزن

- ضخامت مخزن

- مواد اولیه و متریال استفاده شده در ساخت مخزن

- روش ساخت مخزن

- اتصالات مورد نیاز

- تست ها و بازرسی های لازم در ساخت مخزن

مزایای مخزن تحت فشار

مخازن تحت فشار به عنوان تجهیزات حیاتی در صنایع مختلف، نقش مهمی در ذخیرهسازی و مدیریت فشار مایعات و گازها دارند. به طور مثال:

- افزایش ایمنی: یکی از مزایای اصلی استفاده از مخازن فشار، افزایش ایمنی در سیستمهای صنعتی است. با استفاده ازاین مخازن فشار مایعات و گازها به طور ایمن و مدیریت شده کنترل میشود که از وقوع حوادث ناشی از افزایش ناگهانی فشار جلوگیری میکند.

- کاهش نیاز به فضای ذخیرهسازی: استفاده از مخازن فشار به عنوان جایگزینی برای مخازن متراکمتر و بزرگتر، نیاز به فضای ذخیرهسازی کمتر را در صنایع ایجاد میکند که از مزایای مهم این تجهیزات است.

- افزایش بهرهوری: با استفاده از مخازن فشار، مایعات و گازها به صورت مداوم و با فشار مدیریت شده منتقل میشوند که باعث افزایش بهرهوری و کارایی در فرآیندهای صنعتی میشود.

- انعطاف پذیری بالا: مخازن فشار انعطاف پذیری بالایی در طراحی و اجرا دارند که به سادگی میتوان آنها را با توجه به نیازهای خاص صنایع و فرآیندهای مختلف سفارشی سازی کرد.

به طور کلی، استفاده از مخازن فشار به عنوان یکی از تجهیزات اساسی در صنایع مختلف، امکان ایجاد یک سیستم ایمن، کارآمد، و اقتصادی را فراهم میکند که از مزایای بیشماری برخوردار است.

شرایط نگهداری مخازن تحت فشار

از آنجایی که نقض شرایط نگهداری میتواند به مشکلات و خسارات جدی در سیستمهای تولید و فرآیندهای صنعتی منجر شود ازمهم ترین اقدامات ایمنی مخازن تحت فشار عبارتند:

- خرید مخزن استاندارد

- نصب طبق اصول ایمنی

- و نصب وسایل حفاظتی برای حفظ ایمنی مخازن تحت فشار

هر لحظه حین فعالیت ممکن است دما یا فشار یک مخزن تحت فشار از حد استاندارد و مجاز عبور کرده و بالاتر برود در این شرایط اهمیت وسایل حفاظتی مشخص می شود. از جمله مهم ترین وسایل حفاظتی که برای ایمنی مخازن تحت فشار استفاده می شوند می توان به موارد زیر اشاره کرد:

- شیر انبساط (Safety Valve) برای کاهش فشار داخل مخزن در شرایط بحرانی

- نصب سیستم قطع عملیات (Shut Down Switch) برای از کار انداختن مخزن

- وسایل هشدار (Warning Devices) مثل آژیر یا چراغ برای هشدار دادن به اپراتور

- استفاده از یک اپراتور آموزش دیده و حرفه ای: کارکنانی که مسئولیت نگهداری و عملیات مخازن را بر عهده دارند، باید دارای آموزش و آگاهی کافی در زمینه ایمنی روشهای نگهداری صحیح باشند تا از ایمنی و عملکرد بهینه مخازن اطمینان حاصل شود.

- بازدید، تعمیر و نگهداری دوره ای مخازن

این بازرسیها شامل بررسیهای تجهیزات، لولهها، اتصالات، و سطوح داخلی و خارجی مخزن میشود. هرگونه نقص یا خرابی در مخازن فشار باید به صورت سریع تعمیر و بازسازی شود. تعمیرات منظم و نگهداری از قطعات و تجهیزات آنها میتواند عمر مفید و کارایی مخازن را افزایش دهد.

نقد و بررسیها

هنوز بررسیای ثبت نشده است.