مخزن تحت فشار را می توان به عنوان محفظه بسته ای در نظر گرفت که برای نگهداری و ذخیره سازی مایعات یا گازها در فشاری بالاتر از فشار اتمسفر (1.03 اتمسفر) و یا 15psi طراحی شده است. این فشار می تواند فشار داخلی ناشی از سیال باشد و یا فشار خارجی ناشی از گرم شدن مستقیم یا غیرمستقیم مخازن باشد.

گرادیان فشار یکی از پارامترهای جدی در طراحی این محصول است، در واقع هر چه اختلاف فشار در این محصول بیشتر باشد امکان انفجار و تخریب بیشتر می شود. با توجه به نگرانی های ذکر شده، طراحی، ساخت و راه اندازی این مخازن تحت نظارت قانونی انجمن های رسمی مهندسی انجام می شود چرا که هرگونه خطا می تواند منجر به حوادث جدی، خسارات مالی و حتی تلفات جانی شود.

مخزن تحت فشار چیست؟

مخزن تحت فشار به محفظه ای گفته می شود که برای نگهداری سیالات (مایع یا گاز) در فشاری بالاتر یا پایین تر از فشار محیط طراحی شده است. این فشار می تواند ناشی از گازهای فشرده، بخار، واکنش های شیمیایی یا پمپاژ مکانیکی باشد.

به طور کلی اگر فشار داخل مخزن بیشتر از فشار اتمسفر باشد، به آن مخزن تحت فشار داخلی گفته می شود. اما اگر فشار داخل مخزن کمتر از فشار اتمسفر باشد (خلأ نسبی)، مخزن تحت فشار خارجی یا وکیوم نامیده می شود.

نحوه عملکرد مخزن تحت فشار

عملکرد مخزن تحت فشار بر اساس اصول فیزیک فشار و تنش مکانیکی است. زمانی که سیال وارد مخزن می شود، فشار به صورت یکنواخت به دیواره های داخلی اعمال می گردد. این فشار باعث ایجاد تنش هایی در بدنه مخزن می شود که باید در محدوده مجاز طراحی باقی بمانند. عوامل مؤثر در عملکرد صحیح مخزن عبارتند از:

- ضخامت بدنه

- جنس متریال

- شکل هندسی مخزن

- نوع جوشکاری

- کیفیت عدسی ها (سر و ته مخزن)

در طراحی مهندسی، شکل های استوانه ای و کروی بیشترین استفاده را دارند؛ زیرا تنش را به صورت یکنواخت تری توزیع می کنند و ایمنی بالاتری دارند.

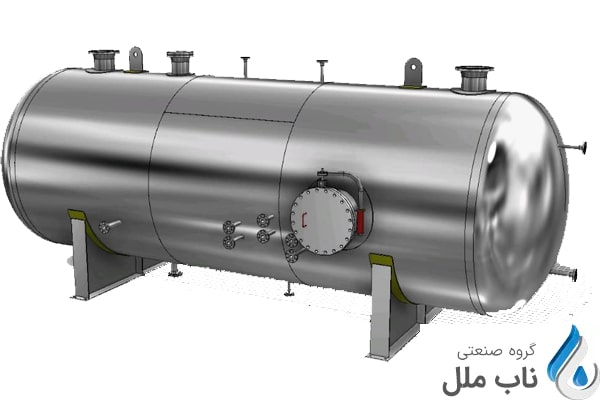

اجزای اصلی مخزن تحت فشار

مخزن تحت فشار از مجموعه ای از اجزای مکانیکی و کنترلی تشکیل شده است که هر یک نقش مهمی در تحمل فشار، ایمنی، عملکرد صحیح و طول عمر مخزن دارند. طراحی و انتخاب صحیح این اجزا باید مطابق با استانداردهای معتبر مانند ASME انجام شود.

- بدنه مخزن: بخش اصلی مخزن تحت فشار است که فشار داخلی سیال را تحمل می کند. این بخش معمولاً به شکل استوانه ای ساخته می شود تا تنش ها به صورت یکنواخت در سطح بدنه توزیع شوند. جنس و ضخامت بدنه بر اساس فشار و دمای کاری، نوع سیال و استاندارد طراحی تعیین می گردد و کیفیت ساخت آن نقش مستقیمی در ایمنی مخزن دارد.

- عدسی ها: در دو انتهای مخزن نصب می شوند و علاوه بر بستن مخزن، در تحمل فشار داخلی نیز نقش دارند. شکل عدسی تأثیر زیادی بر توزیع تنش و ضخامت مورد نیاز مخزن دارد. انتخاب صحیح عدسی باعث افزایش ایمنی و کاهش وزن و هزینه نهایی مخزن تحت فشار می شود.

- نازل ها: دهانه هایی هستند که برای ورود و خروج سیال یا نصب تجهیزات کنترلی روی مخزن تعبیه می شوند. این اجزا باید به گونه ای طراحی شوند که اتصال ایمن و بدون نشتی ایجاد کرده و از تمرکز تنش در محل اتصال جلوگیری کنند. محل و تعداد نازل ها بسته به کاربرد مخزن متفاوت است.

- فلنج ها: امکان اتصال و جداسازی آسان لوله ها و تجهیزات جانبی را فراهم می کنند. این قطعات به همراه گسکت مناسب، آب بندی مطمئنی ایجاد کرده و فرآیند تعمیر و نگهداری مخزن را ساده تر می کنند. انتخاب فلنج مناسب باید متناسب با فشار و دمای کاری مخزن انجام شود.

- شیر اطمینان: یکی از مهم ترین اجزای ایمنی مخزن تحت فشار است که در صورت افزایش فشار بیش از حد مجاز، به طور خودکار باز شده و فشار اضافی را تخلیه می کند. عملکرد صحیح این شیر از بروز حوادثی مانند ترکیدگی یا انفجار مخزن جلوگیری می کند.

- گیج فشار: برای نمایش فشار داخلی مخزن استفاده می شود و به اپراتور امکان کنترل وضعیت عملکرد مخزن را می دهد. نصب صحیح و انتخاب محدوده مناسب گیج فشار، نقش مهمی در بهره برداری ایمن از مخزن تحت فشار دارد.

- دریچه بازدید: دریچه منهول امکان دسترسی به داخل مخزن را برای بازرسی، تعمیرات و تمیزکاری فراهم می کند. این بخش به ویژه در مخازن بزرگ اهمیت دارد و باید به گونه ای طراحی شود که آب بندی کامل و تحمل فشار کاری را تضمین کند.

- پایه ها و ساپورت ها: وزن مخزن و سیال داخل آن را تحمل کرده و پایداری مخزن را تأمین می کنند. طراحی مناسب این اجزا از ایجاد تنش های اضافی در بدنه مخزن جلوگیری کرده و عمر مفید آن را افزایش می دهد.

- تجهیزات کنترلی و ایمنی جانبی: مانند سوئیچ فشار و ترمومتر برای کنترل دقیق شرایط کاری مخزن نصب می شوند. این تجهیزات نقش مهمی در افزایش ایمنی، کنترل فشار و جلوگیری از شرایط خطرناک دارند.

انواع مخزن تحت فشار

انواع مخزن تحت فشار از جنبه های مختلفی مانند شکل، نوع سیال، فشار کاری، جنس بدنه و کاربرد صنعتی قابل دسته بندی هستند. شناخت این دسته بندی ها به شما کمک می کند تا مخزنی ایمن، اقتصادی و متناسب با نیاز پروژه خود انتخاب کنید و از عملکرد پایدار آن در طولانی مدت اطمینان داشته باشید.

دسته بندی از نظر شکل

مخازن تحت فشار از نظر شکل هندسی به گونه ای طراحی می شوند که بتوانند تنش های ناشی از فشار را به خوبی تحمل کنند.

- رایج ترین نوع، مخازن استوانه ای هستند که به دلیل توزیع مناسب تنش و سهولت ساخت، در اغلب کاربردهای صنعتی مورد استفاده قرار می گیرند.

- مخازن کروی معمولاً برای فشارهای بسیار بالا به کار می روند، زیرا بهترین توزیع تنش را دارند، اما به دلیل هزینه ساخت بالا کمتر استفاده می شوند.

- مخازن افقی و عمودی نیز بسته به فضای نصب و نوع کاربرد انتخاب می شوند.

دسته بندی از نظر نوع سیال

بر اساس نوع سیالی که در مخزن نگهداری می شود، مخازن تحت فشار به دسته های مختلفی تقسیم می شوند.

- مخازن مخصوص گاز برای نگهداری گازهای فشرده مانند هوا، نیتروژن یا گاز طبیعی طراحی می شوند و نیازمند ایمنی بالاتری هستند.

- مخازن مایع تحت فشار برای نگهداری آب، مواد شیمیایی یا سیالات فرایندی به کار می روند و معمولاً با فشار یکنواخت تری نسبت به مخازن گاز کار می کنند.

- همچنین مخازنی وجود دارند که برای بخار طراحی شده اند و باید دما و فشار بالا را به صورت هم زمان تحمل کنند.

دسته بندی از نظر فشار کاری

از نظر فشار کاری، مخازن تحت فشار به مخازن فشار پایین، متوسط و بالا تقسیم می شوند.

- مخازن فشار پایین معمولاً در کاربردهایی با فشار نزدیک به اتمسفر استفاده می شوند،

- در حالی که مخازن فشار بالا برای سیستم هایی با فشار زیاد طراحی می گردند و نیازمند ضخامت بدنه و کنترل های ایمنی بیشتری هستند.

هرچه فشار طراحی افزایش یابد، الزامات مهندسی و استانداردهای ایمنی سخت گیرانه تر می شوند.

دسته بندی از نظر جنس بدنه

جنس بدنه یکی از عوامل مهم در انتخاب مخزن تحت فشار است.

- مخازن فولاد کربنی به دلیل استحکام بالا و قیمت مناسب، بیشترین کاربرد را در صنایع مختلف دارند.

- مخازن استیل در محیط های خورنده یا صنایع غذایی و دارویی استفاده می شوند، زیرا مقاومت بالایی در برابر خوردگی دارند.

- در برخی کاربردهای خاص، از مخازن کامپوزیتی یا آلیاژی استفاده می شود که وزن کمتر و ویژگی های مکانیکی خاصی دارند.

دسته بندی از نظر کاربرد صنعتی

مخازن تحت فشار بر اساس کاربرد صنعتی نیز دسته بندی می شوند.

- در صنایع نفت، گاز و پتروشیمی، این مخازن برای ذخیره و فرآورش سیالات فرایندی استفاده می شوند.

- در صنایع غذایی، مخازن تحت فشار برای نگهداری بخار، آب داغ و سیالات بهداشتی کاربرد دارند.

- در تصفیه آب و فاضلاب، این مخازن در فیلترهای تحت فشار مانند فیلتر شنی و کربنی به کار می روند و در نیروگاه ها و سیستم های انرژی نیز نقش حیاتی دارند.

دسته بندی از نظر استاندارد طراحی

برخی مخازن تحت فشار بر اساس استانداردهای خاص طراحی و ساخته می شوند.

- مخازنی که مطابق استاندارد ASME طراحی می شوند، بالاترین سطح ایمنی و پذیرش جهانی را دارند.

- در اروپا، مخازن تحت فشار معمولاً بر اساس دستورالعمل PED ساخته می شوند.

- در برخی پروژه ها نیز استانداردهای ملی یا منطقه ای ملاک طراحی قرار می گیرد.

انتخاب استاندارد مناسب، به محل نصب، نوع صنعت و الزامات قانونی پروژه بستگی دارد.

طراحی و ساخت مخزن تحت فشار

طراحی و ساخت مخزن تحت فشار یکی از حساس ترین فرآیندهای مهندسی است، زیرا این مخازن برای نگهداری سیالاتی با فشار بالا یا پایین طراحی می شوند و هرگونه نقص می تواند خطرناک باشد. فرآیند طراحی با تعیین شرایط کاری شامل فشار، دما، نوع سیال و محل نصب آغاز می شود و بر اساس آن شکل مخزن، ضخامت بدنه، نوع عدسی ها و محل نازل ها محاسبه می گردد. تنش های مجاز، خوردگی و ضرایب ایمنی در محاسبات طراحی در نظر گرفته می شوند و معمولاً استانداردهایی مانند ASME برای تضمین ایمنی و عملکرد صحیح اعمال می شوند.

پس از طراحی، متریال مناسب انتخاب می شود؛ فولاد کربنی برای کاربردهای عمومی و استنلس استیل برای محیط های خورنده یا صنایع غذایی کاربرد دارد. در مرحله ساخت، ورق ها فرم دهی و جوشکاری می شوند و کیفیت جوش ها به دقت کنترل می شود، زیرا نقاط ضعف معمولاً در محل جوش ها ایجاد می شود. در طول ساخت، بازرسی های غیرمخرب مانند رادیوگرافی و التراسونیک انجام می گیرد تا از عدم وجود ترک یا عیب اطمینان حاصل شود.

پس از اتمام ساخت، مخزن تحت تست هیدرواستاتیک قرار می گیرد تا توانایی تحمل فشار طراحی بررسی شود. در نهایت، مخزن با مستندات فنی و گواهی تست آماده بهره برداری می شود. رعایت اصول طراحی، انتخاب متریال مناسب و کنترل کیفیت دقیق، تضمین می کند که مخزن تحت فشار ایمن، پایدار و طول عمر مناسبی داشته باشد.

بازرسی مخازن تحت فشار

از استاندارد API 510 برای بازرسی، رتبه بندی، تعمیر و تغییر در حین خدمت می توان بهره برد هدف آن بازبینی و حفظ یکپارچگی مخازن تحت فشار در حال خدمت است. از روش های دیگر زیر نیز برای بازرسی مخازن تحت فشار در فرآیند ساخت می توان یاد کرد:

- تست بصری: در این مرحله بازرس بصورت چشمی جوشها را بازرسی كرده و عیوب احتمالی رامشخص می كند. بازرس به دنبال ترک، تغییر شکل، تاول، نشت مایعات، خوردگی و سایر عیوب در کل ساختار میگردد. سپس در جهت دفع این عیوب اقلام می كند.

- تست نشتی: روش كار به این صورت است كه ابتدا كمپرسور را روشن كرده و با استفاده از یك لوله شروع به دمیدن هوا با فشار متوسط به داخل سوراخ هایی که دور تا دور تقویت کننده های اطراف نازل ها و هم زمان اطراف تقویت کننده را با کف و صابون می پوشانند. که در صورت وجود درز حباب ظاهر می شود.

- تست فشار هیدرواستاتیک: این قسمت مهمترین قسمت در بازرسی مخازن تحت فشار است. بر طبق استاندارد ASME sec.V برای تست هیدرواستاتیك هر مخزن تحت فشار، فشار آب باید تا 1.5 برابر فشار کاری مخزن باشد زمان انجام تست معمولا 1 ساعت است.تست هیدرواستاتیك بمنظور پیدا كردن نقاط نشتی روی خطوط جوش انجام می شود.

- آزمایش رادیوگرافی: درهنگام انجام تست رادیوگرافی باید به فاكتور مهمی بنام بازده اتصال جوش توجه شود. از اشعه ایکس یا اشعه گاما برای تولید تصویری از سطح و زیر سطح مخزن تحت فشار استفاده می کند. پرتوهای بازتاب شده پس از عبور از ناپیوستگی ها، حفره ها و اختلاف چگالی منحرف می شوند و در فیلم نمایان می شوند.

کاربردهای مخزن تحت فشار

مخزن تحت فشار یکی از تجهیزات حیاتی در صنایع مختلف است که نقش کلیدی در ذخیره، نگهداری و کنترل سیالات تحت فشار ایفا می کند. در ادامه با مهمترین کاربردهای این مخازن آشنا می شویم.

- صنایع نفت، گاز و پتروشیمی: در این صنایع، مخازن تحت فشار برای نگهداری و انتقال گازها و مایعات فرایندی استفاده می شوند. این مخازن فشار خطوط لوله را تنظیم می کنند، نوسانات سیستم را کاهش می دهند و ایمنی فرایندهای نفت، گاز و پتروشیمی را تضمین می کنند.

- صنایع شیمیایی و پتروشیمی: مخازن تحت فشار برای ذخیره و واکنش مواد شیمیایی حساس به فشار به کار می روند. این مخازن از نشت و واکنش های ناخواسته جلوگیری می کنند و شرایط ایمن برای نگهداری و پردازش مواد شیمیایی فراهم می کنند.

- صنایع غذایی و دارویی: در صنایع غذایی و دارویی، مخازن تحت فشار برای نگهداری سیالات بهداشتی مانند آب داغ، بخار، شیر و سایر محصولات حساس استفاده می شوند. این مخازن باعث حفظ کیفیت، جلوگیری از آلودگی و اجرای استانداردهای بهداشتی می شوند.

- تصفیه آب و فاضلاب: مخازن تحت فشار در سیستم های تصفیه آب و فاضلاب نقش کلیدی دارند. از آن ها در فیلتر شنی، فیلتر کربنی و دستگاه تصفیه آب صنعتی استفاده می شود تا آب تحت فشار مناسب تصفیه و انتقال یابد.

- نیروگاه ها و صنایع انرژی: در نیروگاه ها و صنایع انرژی، مخازن تحت فشار برای ذخیره و انتقال سیالات گرمایی، دیگ های بخار و سیستم های خنک کننده استفاده می شوند. این مخازن به بهره وری انرژی و پایداری تولید کمک می کنند.

- صنایع خودروسازی و مکانیکی: در صنایع خودروسازی و مکانیکی، مخازن تحت فشار برای سیستم های هیدرولیک، کمپرسور هوا و ابزارهای پنوماتیک کاربرد دارند. این مخازن فشار لازم را فراهم کرده و عملکرد تجهیزات را بهینه می کنند.

- کشاورزی و گلخانه ها: در کشاورزی و گلخانه ها، مخازن تحت فشار برای آبیاری تحت فشار، نگهداری محلول های کود و تغذیه گیاهان استفاده می شوند. این مخازن جریان سیال را یکنواخت و کنترل شده نگه می دارند.

- صنایع نفت و گاز مایع: مخازن تحت فشار برای ذخیره و انتقال گازهای مایع مانند LPG و LNG به کار می روند. این مخازن از نشت و انفجار جلوگیری می کنند و امکان جابجایی ایمن گازها را فراهم می کنند.

- صنایع دریایی و حمل ونقل: در صنایع دریایی، مخازن تحت فشار برای نگهداری آب آشامیدنی، سوخت و سیستم های هیدرولیک استفاده می شوند. این مخازن باید در برابر فشار و لرزش مقاوم باشند و شرایط ایمن را در محیط دریایی فراهم کنند.

- صنایع هوافضا: در هوافضا، مخازن تحت فشار برای ذخیره سوخت، اکسیژن و سایر گازها استفاده می شوند. این مخازن با تحمل فشار بالا، ایمنی و عملکرد تجهیزات حیاتی در هواپیماها و فضاپیماها را تضمین می کنند.

- صنایع پزشکی و بیمارستانی: در بیمارستان ها و مراکز درمانی، مخازن تحت فشار برای ذخیره اکسیژن، نیتروس اکساید و سایر گازهای طبی استفاده می شوند. این مخازن جریان ایمن و پایدار گازها را برای بیماران و تجهیزات پزشکی فراهم می کنند.

مزایای مخزن تحت فشار

مخازن تحت فشار به عنوان تجهیزات حیاتی در صنایع مختلف، نقش مهمی در ذخیرهسازی و مدیریت فشار مایعات و گازها دارند. به طور مثال:

- افزایش ایمنی: یکی از مزایای اصلی استفاده از مخازن فشار، افزایش ایمنی در سیستمهای صنعتی است. با استفاده ازاین مخازن فشار مایعات و گازها به طور ایمن و مدیریت شده کنترل میشود که از وقوع حوادث ناشی از افزایش ناگهانی فشار جلوگیری میکند.

- کاهش نیاز به فضای ذخیرهسازی: استفاده از مخازن فشار به عنوان جایگزینی برای مخازن متراکمتر و بزرگتر، نیاز به فضای ذخیرهسازی کمتر را در صنایع ایجاد میکند که از مزایای مهم این تجهیزات است.

- افزایش بهرهوری: با استفاده از مخازن فشار، مایعات و گازها به صورت مداوم و با فشار مدیریت شده منتقل میشوند که باعث افزایش بهرهوری و کارایی در فرآیندهای صنعتی میشود.

- انعطاف پذیری بالا: مخازن فشار انعطاف پذیری بالایی در طراحی و اجرا دارند که به سادگی میتوان آنها را با توجه به نیازهای خاص صنایع و فرآیندهای مختلف سفارشی سازی کرد.

به طور کلی، استفاده از مخازن فشار به عنوان یکی از تجهیزات اساسی در صنایع مختلف، امکان ایجاد یک سیستم ایمن، کارآمد، و اقتصادی را فراهم میکند که از مزایای بیشماری برخوردار است.

قیمت مخزن تحت فشار

قیمت مخزن تحت فشار به دلیل تنوع در ظرفیت، جنس بدنه، فشار کاری، استاندارد ساخت و کاربرد بسیار متفاوت است و نمی توان یک رقم ثابت برای همه آنها مشخص کرد.

مخازن کوچک با ظرفیت تا چند صد لیتر که معمولاً در سیستم های آبرسانی یا پمپ های کوچک استفاده می شوند، قیمت نسبتا پایین تری دارند و معمولاً از حدود 20 تا 30 میلیون تومان شروع می شوند.

مخازن متوسط صنعتی با ظرفیت چند صد تا هزار لیتر، بسته به ضخامت ورق، جنس متریال و رعایت استانداردهای ایمنی، قیمت های چند صد میلیون تومانی دارند و افزایش ظرفیت یا استفاده از استانداردهای بین المللی، هزینه نهایی را به طور قابل توجهی افزایش می دهد.

در مورد مخازن تحت فشار بزرگ صنعتی و سفارشی، با ظرفیت هزار لیتر به بالا یا فشار کاری بالا، قیمت ها به دلیل پیچیدگی طراحی، ضخامت بیشتر و متریال مقاوم، می تواند از چند ده میلیون تومان تا بیش از صد میلیون تومان متغیر باشد.

به طور کلی عوامل مؤثر بر قیمت مخزن تحت فشار شامل موارد زیر است.

- حجم و ظرفیت مخزن: هرچه حجم مخزن بیشتر باشد، میزان متریال مصرفی و ابعاد آن افزایش می یابد و در نتیجه قیمت نهایی بالاتر می رود. مخازن بزرگ تر نیاز به ساخت دقیق تر و تجهیزات جانبی بیشتر دارند که بر هزینه اثرگذار است.

- فشار طراحی: میزان فشاری که مخزن باید تحمل کند، مستقیماً بر ضخامت بدنه و عدسی ها، نوع متریال و روش ساخت تأثیر می گذارد. مخازن با فشار بالا نیازمند متریال مقاوم تر و فرآیند ساخت پیچیده تر هستند که هزینه را افزایش می دهد.

- جنس متریال: نوع فلز یا آلیاژ استفاده شده در بدنه و عدسی ها عامل مهم دیگری در قیمت است. فولاد کربنی معمولاً اقتصادی تر است، استنلس استیل و آلیاژهای خاص گران تر و کامپوزیت ها نیز قیمت بالاتری دارند.

- استاندارد ساخت: رعایت استانداردهای بین المللی مانند ASME یا PED موجب افزایش کیفیت و ایمنی مخزن می شود، اما هزینه طراحی، تست و بازرسی را نیز افزایش می دهد. مخازنی که مطابق استانداردهای معتبر ساخته می شوند، ارزش افزوده بیشتری دارند.

- تجهیزات جانبی و اتصالات: شیرها، گیج فشار، نازل ها، فلنج ها و دیگر تجهیزات کنترلی و ایمنی روی مخزن تأثیر مستقیم بر قیمت دارند. نصب تجهیزات بیشتر و باکیفیت تر، هزینه نهایی را افزایش می دهد.

- پیچیدگی ساخت و نوع عدسی ها: نوع عدسی ها، جوشکاری، فرم دهی و طراحی هندسی مخزن بر فرآیند ساخت تأثیر می گذارد. عدسی های کروی یا نیم کروی، نسبت به عدسی تخت هزینه بیشتری دارند، زیرا فرآیند ساخت پیچیده تر است.

- محل ساخت و حمل ونقل: مخازن بزرگ یا سنگین نیازمند تجهیزات ویژه برای حمل و نصب هستند. فاصله محل ساخت تا محل نصب و شرایط حمل ونقل می تواند هزینه نهایی را افزایش دهد.

نکات ایمنی در استفاده از مخزن تحت فشار

- نصب صحیح و موقعیت مناسب: مخزن تحت فشار باید روی سطح صاف و پایدار نصب شود و از تماس با منابع حرارتی یا محیط های خورنده جلوگیری شود. نصب صحیح باعث کاهش خطر لغزش، افتادن یا آسیب به مخزن می شود.

- استفاده از شیر اطمینان: شیر اطمینان یکی از حیاتی ترین تجهیزات ایمنی مخزن است. این شیر در صورت افزایش فشار بیش از حد، به طور خودکار باز شده و فشار اضافی را تخلیه می کند. عدم نصب یا خرابی شیر اطمینان می تواند منجر به ترکیدگی یا انفجار شود.

- کنترل فشار و مانیتورینگ: گیج های فشار و تجهیزات کنترلی باید به صورت مستمر فشار داخل مخزن را نمایش دهند. اپراتورها باید فشار کاری مخزن را کنترل کنند و از رسیدن آن به مقادیر خطرناک جلوگیری کنند.

- بازرسی و نگهداری دوره ای: مخازن تحت فشار باید به طور منظم بازرسی شوند تا از وجود ترک، خوردگی یا تغییر شکل بدنه مطمئن شد. تست های هیدرواستاتیک و غیرمخرب دوره ای برای شناسایی مشکلات احتمالی ضروری هستند.

- آموزش پرسنل: اپراتورهایی که با مخزن تحت فشار کار می کنند باید آموزش دیده و با نحوه کار، خطرات و روش های اضطراری آشنا باشند. آموزش صحیح نقش مهمی در پیشگیری از حوادث دارد.

- رعایت استانداردها و دستورالعمل ها: تمام مراحل نصب، بهره برداری و نگهداری مخزن تحت فشار باید مطابق با استانداردهای معتبر مانند ASME و دستورالعمل های ایمنی صنعتی انجام شود. رعایت این استانداردها ایمنی سیستم را تضمین می کند.

- جلوگیری از افزایش فشار بیش از حد: هرگونه افزایش فشار بیش از ظرفیت طراحی مخزن می تواند خطرناک باشد. سیستم های کنترلی، شیر اطمینان و مانیتورینگ باید به صورت هماهنگ کار کنند تا فشار مخزن همیشه در محدوده مجاز باقی بماند.

- نگهداری مناسب و جلوگیری از خوردگی: مخزن تحت فشار باید از تماس با رطوبت، مواد خورنده و محیط های خطرناک محافظت شود. استفاده از پوشش های ضدخوردگی و نگهداری محیط مناسب، عمر مفید مخزن را افزایش می دهد.

راهنمای خرید مخزن تحت فشار

برای خرید مخزن تحت فشار، ابتدا باید ظرفیت و حجم مورد نیاز سیستم خود را مشخص کنید تا فشار و جریان سیال بهصورت پایدار تأمین شود. فشار طراحی مخزن نیز اهمیت زیادی دارد؛ هرچه فشار بالاتر باشد، نیاز به بدنه ضخیمتر و متریال مقاومتر است.

انتخاب جنس بدنه نقش کلیدی در طول عمر و ایمنی مخزن دارد. فولاد کربنی برای کاربردهای عمومی مناسب است و در محیطهای خورنده یا بهداشتی، استنلس استیل یا آلیاژهای خاص پیشنهاد میشود. همچنین استاندارد ساخت و تجهیزات ایمنی مانند شیر اطمینان، گیج فشار و فلنج های استاندارد باید رعایت شود تا عملکرد و ایمنی مخزن تضمین شود.

پیش از خرید، از کیفیت ساخت، تست ها و خدمات پس از فروش اطمینان حاصل کنید و بودجه خود را با توجه به حجم، جنس و تجهیزات جانبی تنظیم کنید تا بهترین انتخاب برای سیستم شما صورت گیرد.

هنوز بررسیای ثبت نشده است.