مخازن کویلی، یکی از مهم ترین تجهیزات گرمایشی است که در سیستمهای تأسیساتی برای تأمین آب گرم مصرفی و گرمایش محیط به کار می رود. طراحی اصولی این تجهیز باعث افزایش کارایی، کاهش مصرف انرژی و افزایش طول عمر آن می شود. در ادامه، مراحل طراحی منبع کویل دار را بررسی خواهیم کرد.

طراحی منابع کویلی مجموعه اقداماتی را در بر میگیرد که در جریان آن خریدار اطلاعات خامی را در اختیار سازنده قرار میدهد و ایشان با توجه به استانداردها، جداول مصرف آب هر واحد، نرم افزارهای تخصصی طراحی و… نسبت به استخراج بهینه ترین ظرفیت و ابعاد منابع کویلی اقدام می کند تا هزینه ها حداقل شود و بهره وری انرژی حداکثر.

پارامترهای تاثیرگذار در طراحی مخازن کویلی

- ظرفیت حرارتی: میزان گرمای مورد نیاز برای گرم کردن آب مخزن باید محاسبه شود. این مقدار به دبی آب، دمای ورودی و خروجی آب و اختلاف دمای مورد نیاز بستگی دارد.

- سطح کویل باید به اندازه ای باشد که انتقال حرارت بهینه بین بخار (یا آب داغ) و آب سرد انجام شود، سطح تبادل حرارتی به قطر، طول و تعداد لوله های کویل بستگی دارد.

- کویل ها معمولاً از فولاد ضد زنگ (استنلس استیل)، مس یا آلیاژهای مقاوم به خوردگی ساخته می شوند. انتخاب جنس کویل به دمای کاری، فشار و نوع سیال (بخار یا آب داغ) بستگی دارد.

- دبی بخار یا آب داغ ورودی به کویل باید متناسب با ظرفیت حرارتی مورد نیاز باشد، فشار و دمای بخار نیز باید در طراحی در نظر گرفته شود.

- دبی آب سرد ورودی به مخزن باید متناسب با نیاز گرمایشی و ظرفیت مخزن باشد.

- اختلاف دمای آب ورودی و خروجی (ΔT) باید بهینه باشد تا بازده حرارتی سیستم افزایش یابد.

- فشار کاری مخزن و کویل باید متناسب با فشار بخار یا آب داغ ورودی طراحی شود، فشار بالا ممکن است نیاز به استفاده از مواد مقاوم تر و طراحی ضخیم تر دیواره ها داشته باشد.

- مخزن و لوله ها باید به خوبی عایق بندی شوند تا از اتلاف حرارت جلوگیری شود، نوع عایق و ضخامت آن به دمای کاری و محیط بستگی دارد.

- راندمان تبادل حرارتی به عواملی مانند جنس کویل، سطح تبادل حرارتی، سرعت جریان سیال و اختلاف دما بستگی دارد. افزایش سطح تبادل حرارتی و بهبود جریان سیال می تواند راندمان را افزایش دهد.

- حجم مخزن باید متناسب با نیاز گرمایشی و دبی آب ورودی و خروجی طراحی شود، مخزن های بزرگ تر زمان گرمایش بیشتری نیاز دارند اما می توانند نیازهای لحظه ای را بهتر پاسخ دهند.

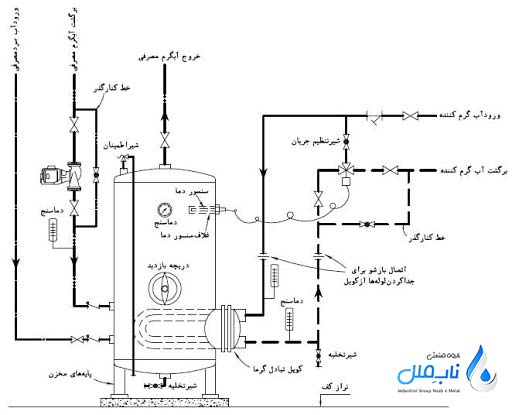

- استفاده از ترموستات یا سیستم های کنترل دما برای تنظیم دمای آب خروجی ضروری است، این سیستم ها می توانند جریان بخار یا آب داغ را تنظیم کنند تا دمای آب خروجی ثابت بماند.

- محل نصب مخزن و جهت قرارگیری کویل باید به گونه ای باشد که جریان سیال بهینه و توزیع حرارت یکنواخت داشته باشد.

تعیین ظرفیت و نیاز حرارتی

اولین گام در طراحی مخازن کویلی، مشخص کردن میزان آب گرم مورد نیاز است. این مقدار بسته به کاربرد (مسکونی، صنعتی، تجاری) و تعداد مصرف کنندگان متفاوت است. همچنین باید در نظر داشت که میزان استفاده همزمان از آب گرم، تعداد نقاط مصرف و دورههای اوج مصرف نیز در تعیین ظرفیت منبع کویل دار تأثیرگذار هستند.

انتخاب جنس بدنه و کویل

جنس بدنه و کویل تأثیر زیادی بر عملکرد و دوامشان دارد. معمولاً برای بدنه از فولاد گالوانیزه یا استنلس استیل و برای کویل از مس یا فولاد ضدزنگ استفاده می شود. انتخاب مناسب به شرایط محیطی، نوع سیال و فشار کاری بستگی دارد.

- فولاد گالوانیزه: مقاومت بالا در برابر خوردگی، مناسب برای مصارف عمومی.

- استنلس استیل: مقاومت بیشتر در برابر زنگ زدگی و خوردگی، مناسب برای کاربردهای صنعتی و بهداشتی.

- مس: انتقال حرارت بسیار بالا، مناسب برای کویلها اما هزینه بالاتری دارد.

طراحی ابعاد و حجم مخزن

ابعاد مخزن باید بر اساس میزان ذخیره سازی مورد نیاز تعیین شود. هرچه حجم بیشتر باشد، ظرفیت ذخیره سازی افزایش می یابد اما فضای بیشتری اشغال می کند.

- ظرفیتهای متداول بین 200 لیتر تا چند هزار لیتر متغیر است.

- باید نسبت قطر به ارتفاع بهینه انتخاب شود تا هم فضای کمی اشغال کند و هم دسترسی به کویل راحت باشد.

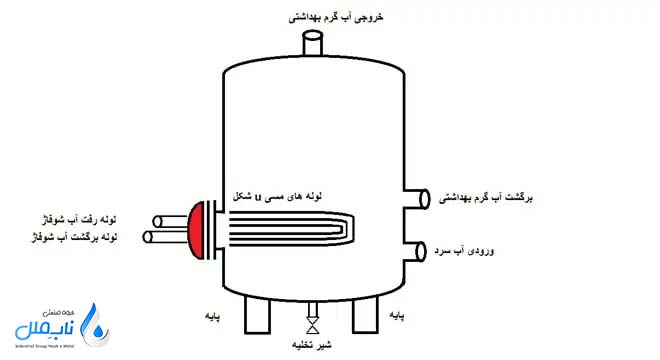

تعداد و نوع کویل

بسته به توان حرارتی مورد نیاز انتخاب می شود. کویلها به صورت مارپیچ یا چندلایه طراحی می شوند تا تبادل حرارتی بهینه تری داشته باشند.

- کویل تک لایه: ساده تر و مناسب برای مصارف معمولی.

- کویل چندلایه: راندمان بالاتر و مناسب برای مصارف پرقدرت تر.

- کویل افقی و عمودی: بستگی به فضای نصب و نوع عملکرد دارد.

تعیین ضخامت ورق و استانداردهای ساخت

ضخامت ورق بدنه بر اساس فشار کاری و استانداردهای ساخت (مانند ASME وDIN) مشخص می شود. استفاده از عایق مناسب نیز برای جلوگیری از هدررفت انرژی توصیه می شود.

- ضخامتهای متداول بین 3 تا 6 میلیمتر برای فشارهای استاندارد.

- استفاده از استانداردهای بین المللی برای ایمنی بیشتر.

بررسی اتصالات و ایمنی

اتصالات ورودی و خروجی، دریچه بازدید و شیرهای تخلیه باید به درستی طراحی شوند تا عملکرد بهینه ای ارائه دهند. همچنین، نصب شیر اطمینان برای جلوگیری از افزایش بیش از حد فشار ضروری است. در ادامه به برسی کامل این موارد میپردازیم:

- اتصالات ورودی و خروجی باید متناسب با فشار و دبی آب طراحی شده و دارای مقاومت مکانیکی بالا باشند. همچنین استفاده از فلنجهای استاندارد برای جلوگیری از نشتی توصیه می شود.

- دریچه بازدید که امکان بررسی داخلی و تمیزکاری آسان را فراهم می کند. محل قرارگیری آن باید در دسترس باشد و ابعاد مناسب برای ورود افراد جهت سرویس داخلی در نظر گرفته شود.

- شیرهای تخلیه و ایمنی که تخلیه آب از مخزن و جلوگیری از افزایش فشار بیش از حد بر عهده این شیرها است. در طراحی باید از شیرهای مقاوم به فشار بالا و خوردگی استفاده شود.

- نصب گیجهای فشار و دماسنج روی این مخازن ضروری است تا تغییرات ناگهانی دما یا فشار به سرعت شناسایی شده و اقدامات لازم انجام شود.

- مخازن کویلی باید پس از ساخت و قبل از بهره برداری تحت تستهای فشار قرار گیرند تا مقاومت آن در برابر فشارهای بالا تأیید شود. این تست معمولاً با استفاده از آب تحت فشار و یا تست هیدرواستاتیک انجام می شود.

- برای جلوگیری از نشتی و افزایش استحکام، جوشکاری قطعات باید طبق استانداردهای معتبر انجام شود و پس از آن تستهای رادیوگرافی و التراسونیک برای اطمینان از کیفیت جوش انجام گیرد.

- باید در طراحی و ساخت مخازن کویلی از استانداردهای معتبر ایمنی پیروی شود. همچنین استفاده از مواد مقاوم در برابر خوردگی و زنگ زدگی برای جلوگیری از آلودگی آب مصرفی اهمیت دارد.

اهمیت بازدید حضوری خریدار از کارخانه

یکی از بهترین راهها برای اطمینان از طراحی و ساخت مناسب منبع کویل دار، بازدید حضوری از کارخانه تولیدکننده است. این بازدید به خریدار کمک می کند تا با اطمینان بیشتری تصمیم گیری کرده و دستگاهی مناسب با نیازهای خود سفارش دهد.

- بررسی کیفیت متریال و جوشکاری: مشاهده مستقیم متریال به کاررفته و نحوه جوشکاری و مونتاژ، دیدگاه بهتری نسبت به کیفیت ساخت ایجاد می کند.

- مقایسه نمونههای مختلف: با بازدید از محصولات آماده و در حال تولید، خریدار می تواند مقایسه ای بین نمونههای مختلف انجام داده و بهترین گزینه را انتخاب کند.

- تبادل اطلاعات با مهندسان طراح: گفت وگو با مهندسان و کارشناسان حاضر در کارخانه به درک بهتر از قابلیتهای دستگاه کمک کرده و امکان ایجاد تغییرات سفارشی را فراهم می کند.

- اطمینان از رعایت استانداردها: مشاهده نحوه اجرای استانداردهای ایمنی و کنترل کیفیت می تواند تضمینی برای خرید محصولی با دوام و عملکرد بالا باشد.

نرم افزارهای طراحی مخازن کویلی

برای طراحی دقیق و بهینه مخازن کویلی، از نرم افزارهای مهندسی مختلف استفاده می شود که امکان مدل سازی، تحلیل و محاسبات دقیق را فراهم می کنند. برخی از مهمترین نرم افزارهای مورد استفاده عبارتند از:

- AutoCAD: برای طراحی نقشههای دو بعدی یا سه بعدی و بررسی ابعاد و فواصل قطعات.

- SolidWorks: برای مدل سازی سه بعدی، بررسی مقاومت قطعات و تحلیل جریان سیال داخل کویلها.

- ANSYS: جهت انجام تحلیلهای حرارتی و مکانیکی، تست فشار و بررسی انتقال حرارت در سیستم.

- HTRI Xchanger Suite: نرم افزاری تخصصی برای طراحی مبدلهای حرارتی.

- Aspen HYSYS: برای شبیه سازی و بهینه سازی فرآیندهای حرارتی و بررسی عملکرد مخازن کویلی در شرایط مختلف عملیاتی.

مزایای طراحی استاندارد مخازن کویلی

طراحی اصولی و مطابق استانداردها، تأثیر بسزایی در عملکرد و طول عمر تجهیزات دارد. از جمله مزایای طراحی استاندارد می توان به موارد زیر اشاره کرد:

- استفاده از کویلهای با طراحی مناسب و جنس باکیفیت باعث انتقال حرارت بهتر و مصرف بهینه انرژی می شود.

- طراحی مناسب موجب کاهش هدررفت حرارتی و افزایش بهره وری سیستم می شود.

- رعایت استانداردهای ایمنی مانند نصب شیر اطمینان و تستهای فشار از حوادث احتمالی جلوگیری می کند.

- استفاده از متریالهای مناسب و طراحی مهندسی شده، میزان خوردگی و استهلاک را کاهش داده و عمر مفید دستگاه را افزایش می دهد.

- دسترسی آسان به اجزا برای سرویسهای دوره ای و عیب یابی راحت تر از دیگر مزایای طراحی استاندارد است.

- رعایت دستورالعملهای ASME ، DIN و ISO باعث افزایش قابلیت استفاده در پروژههای بین المللی می شود.

معایب طراحی غیر اصولی

در مقابل، اگر طراحی مخازن کویلی غیر اصولی انجام شود، مشکلات متعددی ممکن است بروز کند که برخی از آنها عبارتند از:

- طراحی نامناسب کویلها یا عدم عایقکاری صحیح منجر به هدررفت انرژی و افزایش هزینههای بهره برداری می شود.

- عدم رعایت استانداردهای فشار و دما می تواند منجر به ترکیدن مخزن یا نشتیهای خطرناک شود.

- استفاده از متریال بی کیفیت و عدم رعایت ضخامت استاندارد ورقها، باعث خوردگی زودرس و نیاز به تعویض زودهنگام می شود.

- به دلیل طراحی غیر استاندارد، تعمیر و نگهداری دشوارتر شده و قطعات نیاز به تعویض مداوم دارند.

- مخازن کویلی غیر استاندارد ممکن است در زمان اوج مصرف یا دماهای مختلف عملکرد مطلوبی نداشته باشند.

در نهایت، طراحی اصولی نقش بسزایی در کاهش مصرف انرژی، افزایش طول عمر و ایمنی دستگاه دارد. استفاده از تجهیزات باکیفیت، رعایت استانداردهای جهانی و بهره گیری از نرم افزارهای تخصصی، تأثیر مستقیمی بر عملکرد بهینه این تجهیزات دارد. در مقابل، طراحی غیر اصولی منجر به کاهش راندمان، افزایش هزینههای تعمیر و نگهداری و بروز مشکلات ایمنی می شود. بنابراین، توجه به تمامی جزئیات در مراحل طراحی و بهره برداری از اهمیت ویژه ای برخوردار است.

با توجه به اهمیت رسوب در بهینه سازی عملکرد این مبدلهای حرارتی، پیشنهاد می نمائیم سری هم به صفحه رسوب زدایی منابع کویل دار بزنید.