قطعات و لوازم یدکی کولینگ تاور

قطعات، لوازم یدکی و تجهیزات برج خنک کننده عبارتهایی هستند که تمامی کارخانجاتی که در حال کار هستند بسیار زیاد در گوگل جستجو میکنند! شاید علت رایج بودن این موضوع، آهک درون آب مصرفی و یا مصرفی بودن قطعات استفاده شده در ساخت این سیستمهای خنککاری باشد و یا شاید عدم بهره برداری صحیح از این دستگاههای پرکاربرد. ما در ادامه مهمترین قطعاتی که به مرور زمان، واحد فنی (تعمیر و نگهداری) کارخانجات نیاز به تعویض آنها دارند را معرفی خواهیم نمود.

امروزه برجهای خنک کننده بعنوان وسیله ای جهت انتقال دمای اضافی دستگاهها به جو زمین نقش مهمی را در پیشبرد اهداف صنایع ایفا میکنند. دستگاههایی که با کاهش ویژهی سرانه مصرف آب، به نوعی در بهبود کیفیت زندگی مردم نیز موثرند. مکانیسم کار این دستگاه میتواند بمنظور حذف گرما، به تبخیر بخشی از آب توسط هوا متکی باشد.

بهعبارت سادهتر، آبهای داغ فرآیند صنعتی با ورود به این دستگاهها، از طریق عملیاتهای تبخیری یا تبادل حرارت غیرمستقیم خنک میشوند. سپس آبهای خنک شده مجدداَ در چرخههای صنعتی – تولیدی، مورد استفاده قرار میگیرند.

بنابراین این مدل سیستم های خنک کاری یکی از تجهیزات ضروری در بسیاری از زمینهها، به ویژه در فعالیت های صنعتی محسوب میشوند. هر یک از قطعات و تجهیزات برج خنک کننده، در خدمت یک کل واحد فعالیت میکنند.

بطوریکه هر قسمت وظیفه ای مخصوص به خود را انجام داده و به دستگاه اصلی خنک کاری اجازه میدهد تا به طور موثرتری کار کند. برای آشنایی بیشتر با این محصول، نگاهی به تجهیزات و قطعات اصلی مورد استفاده در ساخت آنها خواهیم انداخت.

این مدل سیستمهای خنک کاری در مقایسه با دستگاههایی که فقط از هوا برای حذف گرما استفاده میکنند، از نظر مصرف انرژی و هزینه بسیار کارآمدتر میباشند. البته تجهیزات مورد استفاده در ساخت آنها نیز به دو گونهی مستقیم و غیرمستقیم، به تبادل حرارت آب با جریان هوا میپردازند. نکتهی حائز اهمیت، استفاده بیش از 97% صنایع جهان از از این مدل سیستم های خنک کاری است. مسئله ای که خود نشان دهندهی راندمان بالای خنکسازی این دستگاهها برای صنایع مختلف است. هدف از طراحی این دستگاهها

- خنک کردن جریان آب با تبخیر جزئی آن

- و در نتیجه تبادل گرمای محسوس و نهان سیال با جریان هوای خشک و سرد،

میباشد که در همان دستگاه به گردش در میآید. و با واردسازی هوای خنکتر و خشک محیط پیرامون دستگاه، به دنبال حذف گرما از جریان آب واردشده به سیستم هستند.

نکته مهم این است که صرف نظر از کاربرد یا اندازه، قطعات اصلی در همه آنها یکسان میباشد. مگر اینکه بخواهیم به سراغ تفاوتهای سیستمهای مدار باز و مداربسته و مشخصاَ قطعات «کویل» و «پکینگ» برویم!.

تفاوت کویل و پکینگ

سیستم های کولینگ در تمامی جهان غالباَ در زیرمجموعه یکی از دو گونه «مدارباز» و «مداربسته» تقسیم بندی میشوند. البته مدلهای هیبریدی نیز بسیار محبوب هستند که با حالتی ترکیبی (بین مدارباز و مداربسته) طراحی میشوند.

پکینگ یا فیلینگ

پکینگ مدیا یکی از مهمترین قطعات در این مدل تجهیزات خنک کاری محسوب میگردد. نازلها آبهای داغ را بر روی فیلر یا همان پکینگ مدیا میریزند. از سوی دیگر فنها نیز با مکیدن هوای خنک بیرون، آب داغ را بر روی عرشههای پکینگ در تماس با هوای آزاد قرار میدهند. فلذا آب گرم میتواند ابتدا به کمک نازل های آبپاش، به قطرات کوچکتری تبدیل شود.

سپس به کمک تبادل گرما با هوای سرد، قسمتی از آب تبخیر شده و به صورت بخار از دستگاه خارج میگردد. سطوح خنککننده پکینگ با تبدیل آب به لایههایی نازک یا قطراتی ریز، روند خنکسازی سیال را سرعت میبخشند.

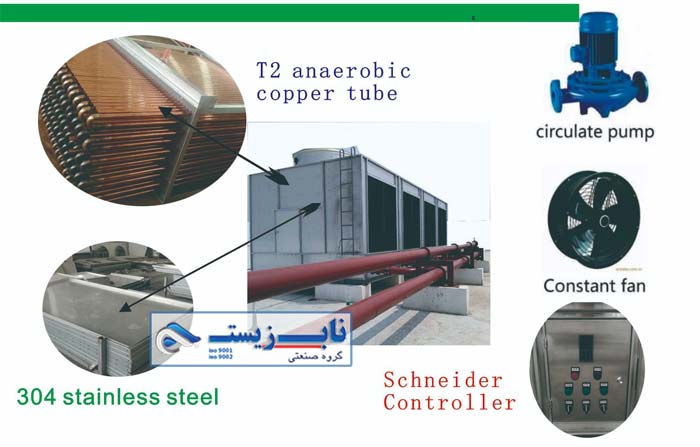

کویل مسی

کویلها اما در برجهای مداربسته به کار میروند. بدلیل گرمازدایی غیرمستقیم آب و هوا در تجهیزات خنک کاری مداربسته، آبها ابتدا وارد کویل بسته میشوند. سپس فنها با مکش هوای خنک بیرونی و وزش آن به سطح خارجی کویلها و لولههای پرهدار آلومینیومی متصل به آن، به انتقال حرارت غیرمستقیم سیال کمک میکنند. بنابراین وجود کویلهای مورد استفاده در سیستم مدار بسته، به حفظ کیفیت سیال و جلوگیری از هدررفت آب کمک میکند. اما وجود پکینگ، راندمان کار را شدیداَ ارتقا میبخشد.

نکته: فضای زیادی در بدنه اصلی به جایگذاری پکینگ مدیا اختصاص مییابد. در حقیقت بسته به شل ظاهری دستگاه، این قطعات در داخل برج چیده میشوند. آبی که باید خنک شود روی این پرکنندهها اسپری میشود. پرکنندهها (پکینگ) سطح و زمان تماس هوا و آب را برای افزایش بازدهی خنکسازی، افزایش میدهند.

انواع قطعات برج خنک کننده

- سیستم کاهنده موتور الکتریکی،

- جعبه دنده،

- پشته فن،

- نازل یا افشانک،

- پخش کننده آب،

- لولههای توزیع آب،

- پمپ انتقال سیال

- سطوح خنک کننده یا پکینگ مدیا،

- کویل

- بدنه،

- تشتک،

- تکیه گاههای فلزی یا کامپوزیتی و تجهیزات نگهدارنده،

- فلنج های ورودی و خروجی،

- دریچههای ورودی هوا،

- الکتروموتور چرخان پروانه. (الکتروموتور برج خنککن باید در برابر رطوبت، گرما و هوای آلوده عایق باشد؛ تا عملکرد آن در شرایط مختلف آب و هوایی مختل نشود).

- اتصالات دستگاه

- درب دسترسی

- دریفت الیمیناتور و...

هر یک از این قطعات و تجهیزات دارای انواع و جنس های مختلفی هستند. در حقیقت مدلهای مختلف، با توجه به طراحی و عملکرد برجهای خنکساز مورد استفاده قرار میگیرند. انواع قطعات مورد نظر با هدف خنک سازی سیال در سیستم های خنک کاری تبخیری قرار میگیرند. مشخصاَ برجها برای عملکرد موثر و بینقص در امر خنکسازی آبهای گرم، به قطعات با کیفیت نیاز دارند.

قطره گیر

با در نظر گرفتن عوامل اقتصادی و زیست محیطی، این سیستمهای خنکساز نیاز به استفاده از پکینگ کارآمد و همچنین قطره گیر برای افزایش راندمان و اصلاح الگوی مصرف خود دارند.

دریفت الیمیناتور (drift eliminator) یا همان قطره گیر، در زمرهی قطعات اصلی جای ندارد. اما یکی از تجهیزات اساسی آنها بشمار میرود که در صورت درخواست مشتریان، بر روی دستگاه نصب میشود.

قطعاَ میدانید که اکثر برجها به شیوهی «تبخیر» به خنکسازی آبهای داغ صنعتی میپردازند. دراین میان، بخشی از آب همراه با لایههای حبابی بخار به خارج از دستگاه منتقل شده و آب اتلاف میشود. در نتیجه نیاز به تزریق مجدد آب جبرانی میباشد. قطره گیرها اما در مقابل آبهای پنهان شده در حبابهای بخار، ایستادگی میکنند. بطوریکه با استفاده از چگالی و جرم این قطرات و انباشت آنها بر یکدیگر، مانع خروج آبها میشوند.

علاوه بر کاهش اتلاف آب، قطره گیرها در کاهش ایجاد لایههای رسوبی نیز موثر عمل میکنند. ضمن اینکه با ممانعت حداکثری از دریفت قطرات، موجب کاهش استهلاک قطعات مکانیکی و الکتریکی دستگاه میشوند.

الکتروموتور

درون الکتروموتور دینام نیروی مکانیکی لازم را برای چرخاندن فن ایجاد میکند. الکتروموتور باید کاملا عایق باشد تا در برابر عوامل جوی نظیر:

- برف،

- باران،

- گرد و غبار،

- مواد شیمیایی و...

مقاوم باشد و این باعث افزایش طول عمر موتورها میشود. ممانعت از تشکیل لایههای رسوبی در محفظه موتور یا اطراف آن، موضوعیست که همواره بایستی رعایت گردد.

موتور الکتریکی انرژی الکتریکی را به انرژی دورانی تبدیل کرده و باعث چرخش پروانه میشود. الکتروموتورها یکی از مهم ترین تجهیزات برجهای خنک کاری هستند که باید کاملا عایق و در برابر نور خورشید و شرایط نامساعد جوی، مقاوم باشند. خرید الکتروموتور غالباَ به دو صورت است:

- عمدتاَ از نوع کلاس F با درجه حفاظت IP55 و معمولاً فلنج دار استفاده میشود؛

- همچنین در موارد خاص از موتورهای IP66 و ضد انفجار بهره میگیرند.

هنگام اتصال کابل باید از گلند کابل استفاده کرد. این امر بدین جهت صورت میپذیرد تا آب باران به موازات کابل، وارد جعبه توزیع الکتروموتور نشود. (باعث سوختن الکتروموتور نشود)

الکتروموتور قطعه ای است که تمام قسمت های دیگر دستگاه را برای حذف موثر گرما، به حرکت در میآورد.

پروانه یا فن

انواع پروانهها قطعاتی هستند که با چرخش خود، هوا را در داخل سیستم خنک کننده به گردش در میآورند. فن یکی از قسمت های حساس و بسیار مهم داخل برج است. زیرا چرخش مداوم پرهها حول محور ثابت پروانه، همواره آن را در معرض شکست نیروی برشی یا تیغهها قرار میدهد. بنابراین باید از متریال مرغوبی تولید گردد.

پروانهها معمولا بر اساس دو نوع:

- «مکش یا محوری» و

- «دمنده یا سانتریفیوژ»،

طراحی و ساخته میشوند. مدلهای فن گریز از مرکز، دارای فشار استاتیکی بالاتری هستند. البته نوع محوری آن ها نیز سرعت جریان بالاتری را ارائه میدهند. ضمناَ مدل مکش در قسمت بالایی و نوع سانتریفیوژ در قسمت پایین دستگاه قرار میگیرد.

برای ساخت فن باید از مواد سبک و مقاوم استفاده شود تا پرهها با نیروی کمتری بچرخند. بدین معنی که با کمترین میزان نیروی وارده، به چرخش درآمده و از اتلاف انرژی جلوگیری کنند.

فن تجهیزات باید سبک طراحی شوند؛ تا گشتاور حرکتی کمتری مورد نیاز باشد.

پنکهها یا همان فنها، معمولا از متریالهای مختلفی همچون:

- فایبرگلاس (grp)،

- آلومینیوم،

- پلاستیک فشرده و

- پلی آمید

ساخته میشوند. چرا که این متریالها برای داشتن مقاومت کافی در برابر تنش و خستگی پروانهها، استاندارد هستند. فنها برای ایجاد جریان هوا بکار رفته و عملکرد دستگاه به شدت به آنها وابسته است.

تنوره فن

تنوره فن بخشی از اینگونه سیستم های خنکساز است و نقش های:

- هدایت مسیر جریان هوا و

- محافظت از پروانه و جریان هوای ورودی،

را بر عهده دارد. تنورههای فن مانند یک دودکش در بالای دستگاه قرار میگیرند و جریان هوای خروجی را تنظیم میکنند. ضمن اینکه از عملکرد فن نیز محافظت خواهند کرد. این قطعات با نام های فن اجاق یا حلقه فن نیز شناخته میشوند.

طراحی تنوره فن باید به گونهای باشد تا اصطکاک و اتلاف انرژی را به حداقل برساند و سرعت و فشار هوا را کنترل کند. معمولا پشته فن یا حلقه فن از فایبرگلاس ساخته میشود. در نتیجه همراه با فرآیند قالبگیری و با ابعاد دقیق ساخته شده و بسیار سبک است.

نازل (nozzle)

یکی دیگر از قسمتهای توزیع آب در انواع سیستم های خنک کاری تبخیری، نازل یا اسپرینکلر است. نازل قطعه ثابتی است که آب گرم ورودی به دستگاه را روی پکینگ ها میپاشد. توزیع سیال توسط نازل ها، باید به صورت منظم و یکنواخت انجام شود تا فضای خالی ایجاد نشود.

یعنی آب باید تمام سطوح پکینگ را خیس کند. زیرا در غیر این صورت هوا از آن عبور نموده و باعث میشود دستگاه به درستی کار نکند. بیاد داشته باشید که در صورت عدم کارکرد صحیح نازلها، رسوب گرفتگی نیز در سیستم رخ خواهد داد!. فلذا مدلهای مختلفی از نازلها در دسترساند که در این میان، مدلهای «مربع پاش اسپری» بسیار محبوب هستند.

نازل کولینگ تاور به لولههای پمپ و شبکه توزیع متصل است و آب گرم ورودی به برج را روی پکینگ ها میپاشد. باز هم تأکید میکنیم: اطمینان حاصل کنید که آب داغ روی تمام سطوح پکینگ پاشیده شود.

بدنه اصلی

شاید در نگاه اول محفظه و بدنه اصلی چندان پراهمیت بنظر نرسد. اما باید توجه داشت که محفظه و بدنه اصلی، در حکم نگهبان تمامی قطعات الکتریکی و مکانیکی دستگاه بشمار میرود. در نتیجه استحکام آن بسیار حائز اهمیت است. بدنه اصلی و ساختار محافظتی خارجی تجهیزات تبریدی میتواند از:

- فلز،

- پلی استر تقویت شده با فایبرگلاس

- گالوانیزه گرم

- و حتی بتن،

ساخته میشود. امروزه تولید حدود 80% از برجهای سراسر جهان با استفاده از متریال فایبرگلاس صورت میپذیرد. مقاومت ضربه ای بالا، ایستادگی شیمیایی عالی، دارا بودن مواد ضد یو-وی، فرم پذیری بالا، دوام بینظیر، سبکی و...، همه و همه از ویژگیهای جذاب و تمام نشدنی فایبرگلاسها محسوب میشود.

گیربکس

سیستم کاهش سرعت تسمه یا همان گیربکس به دلایلی نظیر:

- سرعت چرخش زیاد شفت الکتروموتور و

- عدم امکان انتقال آن به پروانه،

با استفاده از مکانیزمی خاص، سرعت الکتروموتور را کاهش میدهد و به پروانه منتقل میکند. این عمل توسط یک گیربکس شامل دندههای بزرگ و کوچک و یا یک سیستم کاهش سرعت که شامل دندههای بزرگ و کوچک است، ارائه میشود. در نتیجه هم شاهد کاهش مصرف انرژی در دستگاه خواهیم بود و هم از استهلاک قطعات الکتریکی و مکانیکی (در پی دور موتور بالای سیستم) جلوگیری میشود.

سامانه توزیع آب

بطور کلی فعالیت سامانه توزیع آب توسط:

- لولهها و

- نازلهایی از جنس پی وی سی یا از طریق کانالهای باز،

انجام میپذیرد. این سیستم ها امکان توزیع آب را بر روی کل پکینگ فراهم میکنند. در واقع سیستم پخش کنندهی آب یا همان نازل آبپاش بین قطره گیر و پکینگ نصب میشود. سپس با پاشیدن آب روی پکینگ، فرآیند توزیع آب به طور یکنواخت انجام میگردد. همان طور که گفته شد، این نازلها از پلی وینیل کلراید (PVC) با خواص ضد خوردگی، ساخته شدهاند.

لوازم یدکی برج خنک کننده چه کاربردهایی دارد؟

رعایت مواردی همچون:

- بازرسی دوره ای و

- تعمیر و تعویض منظم

از مهم ترین اصول نگهداری این سیستم های کولینگ محسوب میشود. در صورت تاخیر در بازدید دوره ای یا رسوب زدایی قطعات داخلی، راندمان تجهیزات به شدت کاهش مییابد. تامین قطعات لوازم یدکی برجها، در واقع یکی از مهمترین اصول نگهداری تاسیسات کولینگ بشمار میرود. بسیاری از کارخانجات صنعتی برای جلوگیری از صدمات شدید در آینده، همیشه مجموعه کاملی از لوازم یدکی را جداگانه خریداری میکنند.

قطعاتی که امروزه در برجها مورد استفاده قرار میگیرند، در متریال و اندازههای مختلفی تولید میشوند. بنابراین همواره در امر خرید تجهیزات و قطعات یدکی، به مدل دستگاه توجه داشته باشید.

استانداردهای پره فن

همانطور که میدانید در برجهای خنک کن،

- فن ها و

- تجهیزات تولید و انتقال نیرو (موتور، گیربکس و فن محوری)،

از مهم ترین قطعات و تجهیزات بشمار میروند. بخصوص برای واردسازی حجم زیادی از جریان هوا و خنکسازی سیالات در ظرفیت های بالا. وظیفه اصلی فن یا سانتریفیوژ محوری در امر تولید و انتقال انرژی، ایجاد یک جریان مکانیکی و اجباری هوا بر روی سطوح پخش شدن آب میباشد. اتفاقی که میتواند سرعت تبخیر سطحی آب در برج ها را به شدت افزایش دهد. در واقع در صورت عدم استفاده از فن در برجهای خنکساز، مانند:

- نمونههای اتمسفری و

- برج خنک کننده هذلولی جریان طبیعی نیروگاهی،

سرعت کم جریان هوا باعث کاهش شدید راندمان خنکسازی میشود. برای رفع مشکل کاهش تبخیر سطحی در برجهای قدیمی و جریان طبیعی، باید ارتفاع دستگاه را افزایش دهیم. زیرا با این کار، هوا و آب در مدت زمان طولانی تری با یکدیگر، تبادل گرما خواهند کرد.

همانطور که از قوانین فن ها در اصول سیالات میدانیم، افزایش سرعت زاویه ای (چرخشی)، باعث افزایش حجم هوادهی میشود. بهجهت تشدید نشدن نیروهای اغتشاش، یک شاخص یا ضریب، به عنوان سرعت اسمی برای هر قطر و اندازه پروانه یا فن تعریف میگردد.

سرعت نامی فن در واقع بهترین سرعت چرخشی حول یک محور خاص است. ذکر این نکته مهم است که با افزایش اندازه پروانه، سرعت اسمی مجاز پروانه نیز کاهش مییابد. بنابراین در سیستمهای کولینگ تبخیری عمدتاً از فنهای بزرگ با سرعت چرخش بسیار کم، استفاده خواهد شد.