پمپ اسلاری (Slurry Pumps) یکی از پمپهای بسیار پرکاربرد در انتقال سیالات غلیظ می باشد. قبل از معرفی پمپهای اسلاری، نیاز است تا خود اسلاری را تعریف کنیم.

تعریف اسلاری: اسلاری ترکیبی از هر نوع سیال به همراه مقداری ذرات جامد است. برای تعیین مشخصههای دقیق و شناخت جریان اسلاری باید از ترکیب، نوع، اندازه، شکل و میزان ذرات جامد به همراه خصوصیات و طبیعت انتقال سیال اطلاع داشته باشیم.

در استاندارد ANSI/HI 12.1-12.6 پاراگراف 12.1.4 اسلاری به صورت دقیق اینگونه تعریف شده است: به مخلوطی از مواد جامد (با وزن مخصوص بیشتر از 1) در یک سیال حملکننده، که معمولا آب است، اسلاری گفته میشود.

معمولا از اسلاری به عنوان روشی برای انتقال جامدات استفاده میشود. همچنین در صورت وجود مواد جامد در سیال فرآیندی ممکن است به صورت اتفاقی اسلاری به وجود آید. مشخصات و مقدار مواد جامد و سیال در اسلاری بسیار متغیر است. اندازه مواد جامد ممکن است از چند میکرون تا چند صد میلیمتر تغییر کند و همچنین امکان دارد مواد جامد در سرعتهای کمتر از سرعت معین انتقال تهنشین شوند. اسلاری ممکن است رفتار سیال نیوتنی یا غیرنیوتنی داشته باشد. همچنین با توجه به ترکیبات اسلاری ممکن است ساینده و یا خورنده باشد.

پمپ اسلاری چیست؟

پمپ اسلاری، پمپی است که برای پمپاژ سیالاتی که حاوی ذرات جامد ساینده هستند استفاده میشود. پمپهای اسلاری معمولا برای انتقال اسلاریهایی به کار گرفته میشود که فراوانی حجمی ذرات جامد آنها بین 2 تا 50 درصد بوده و وزن مخصوص ذرات جامد آنها بیشتر از 5.3 نباشد.

پمپهای اسلاری بسته به خصوصیات اسلاری که پمپاژ میشود ساختارهای مختلفی دارند و نسبت به پمپهایی که برای انتقال سیالات تمیز (مانند آب) به کار میروند قدرتمندتر و مقاومتر هستند و دارای قطعات قابل تعویض هستند (قطعات در تماس با اسلاری که امکان سایش و خوردگی در آنها زیاد است).

کاربرد پمپهای اسلاری

افزایش توجه به بهینه سازی مصرف انرژی و محافظت از محیط زیست، کاربرد پمپهای اسلاری را بیشتر کرده است.

پمپهای اسلاری به شکل گستردهای در صنایع معدنی مورد استفاده قرار میگیرند، در جایی که اغلب کارخانجات از سیستمهای جدایش تَر استفاده میکنند. از مشخصههای سیستم جدایش “تر” این است که معمولا حجم زیادی اسلاری را در فرآیندهای خود انتقال میدهند.

علاوه براین از پمپهای اسلاری به شکل وسیعی در نیروگاهها برای دفع بقایای سوختهای فسیلی استفاده میشود. کارخانجات تولید کود، اصلاح و آبادانی زمینها و اراضی، لایروبی کردن، انتقال ذغال سنگ و سایر مواد معدنی (پمپاژ کنسانتره معادن مس، سنگ آهن و … )، پمپاژ لجن کف مخازن، پمپاژ پسماند مواد معدنی، پمپاژ گل و لایی، پمپاژ دوغاب و سیمان از کاربردهای دیگر پمپهای اسلاری هستند که میتوان به آنها اشاره کرد.

انواع پمپهای اسلاری

پمپهای جابهجایی مثبت و انواع خاصی از پمپها مانند ونتوری اجکتورها از پمپهایی هستند که بعنوان پمپ اسلاری مورد استفاده قرار میگیرند.

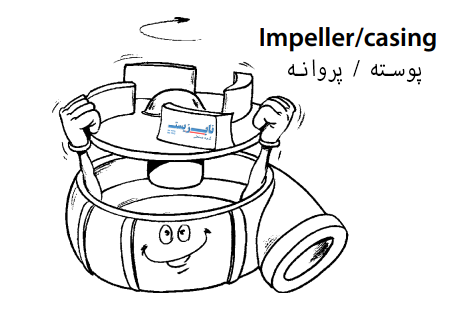

اما متداولترین نوع پمپهای اسلاری، پمپهای سانتریفیوژ (گریز از مرکز) هستند. یک پمپ سانتریفیوژ در واقع یک ماشین دوار با یک پروانه است که نیروی محور را به فشار تبدیل میکند. انرژی دینامیکی به وجود آمده در یک دیفیوزر خاص یا یک پوسته به هِد یا فشار تبدیل میشود.

مشابه پمپهای سانتریفیوژ برای انتقال سیالات تمیز، در پمپهای اسلاری سانتریفیوژ نیز مکانیزم ایجاد انرژی حرکتی در اسلاری استفاده از نیروی گریز از مرکزی است که توسط پروانه تولید میشود. برای ایجاد انرژی حرکتی در اسلاری استفاده میشود. البته لازم به ذکر است که تشابه پمپهای اسلاری سانتریفیوژ با پمپهای سانتریفیوژی که برای مایعات تمیز استفاده میشوند در همین جا خاتمه پیدا میکند.

برای انتخاب پمپ اسلاری سانتریفیوژ ملاحضات مربوط به اندازه و قطر پروانه و شیوه طراحی گذرگاه پروانه برای عبور ذرات جامد، آببندی مناسب محور و انتخاب بهینه مواد برای عمر طولانی باید توسط مهندسی که قطعات در تماس با سیال را انتخاب میکند مورد توجه قرار گیرد. قطعاتی که در تماس با اسلاری میتوانند در معرض سایش و یا خوردگی شیمیایی قرار گیرند.

برای دستیابی به سرعتهای پایین عملکردی، پمپهای اسلاری در مقایسه با پمپهای آب تمیز، سایز بزرگتری دارند. سایز بزرگتر پمپ اسلاری به این خاطر است تا سرعت انتقال سیال کاهش پیدا کند و نرخ سایش به حداقل برسد. علاوه بر این یاتاقانها و محورها در پمپهای اسلاری بسیار قویتر و صلبتر است و معمولا برای کاربردهای سنگینتر طراحی میشوند.

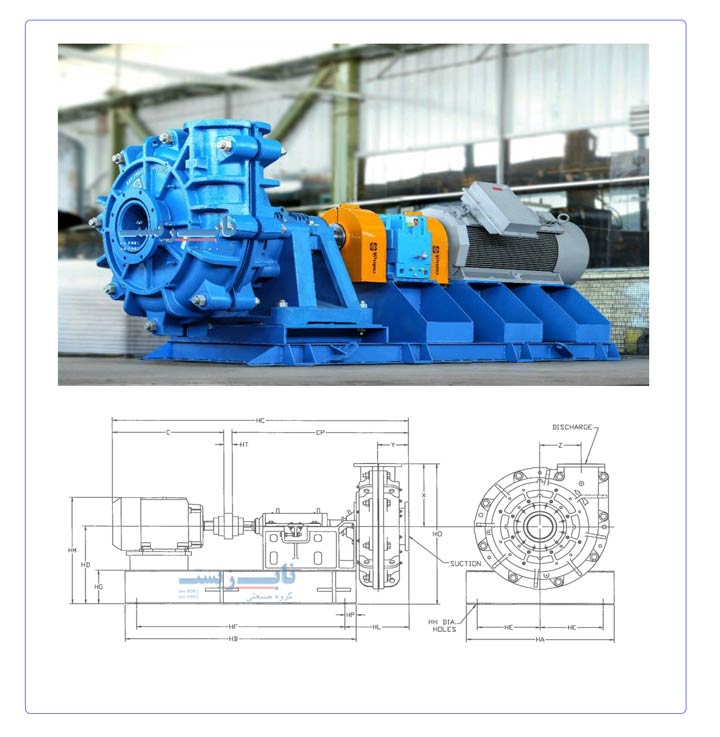

اجزای سازنده پمپ اسلاری

به طور کلی اجزای یک پمپ اسلاری سانتریفیوژ به دو بخش عمده زیر تقسیم میشوند:

- مجموعه یاتاقانها یا کارتریج و شاسی

- قسمتهای در تماس با سیال اسلاری

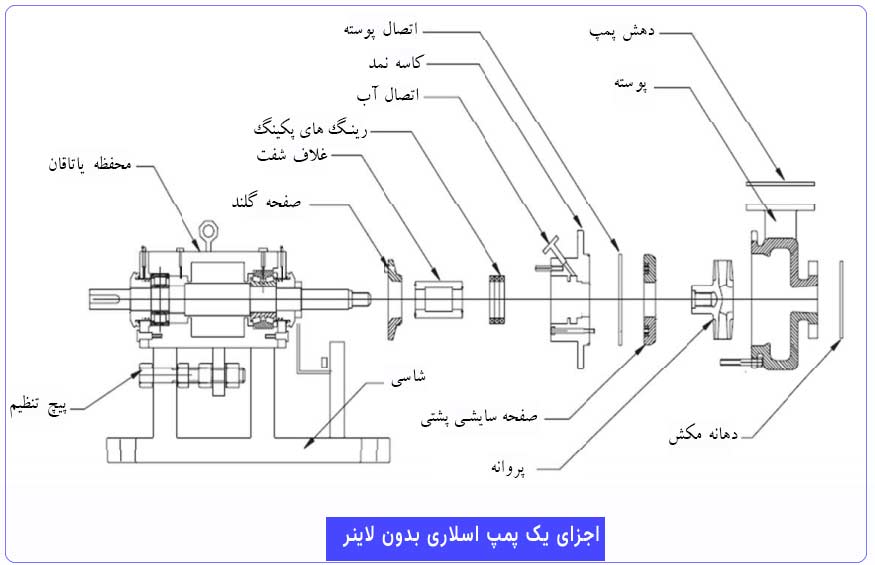

در پمپهای اسلاری سانتریفیوژ بخشهای که در تماس با سیال اسلاری قرار دارند عبارتند از:

- پوسته و حلزونی پمپ

- لاینر (آستر) حلزونی

- پروانه

- صفحه مکش جلویی یا بوش گلویی در پمپهای بزرگ

- صفحه سایشی پشتی

- اکسپلر

- غلاف محور

- نوارهای آببندی یا رینگهای پکینگ

- کاسه نمدها، گلندها، گریسخور

- آببندهای مکانیکی (در موارد خاص)

بخش انتهایی متصل به موتور نیز شامل موارد زیر است:

- محور پمپ

- آببندها یا اورینگها

- یاتاقانها یا مهره یاتاقانها

- رینگ پیستونها یا قطعات دیگری که از ورود ذرات جامد به درون مجموعه یاتاقانها جلوگیری میکند.

- صفحات نگهدارنده گریس، گریسخورها و روغندانها

- کارتریج یاتاقان یا پوشش یاتاقان

- یک پیچ قابل تنظیم جهت تنظیم پروانه در پوسته با حرکت دادن محور

- شاسی پمپ

- پولیها و کوپلینگها

در این قسمت پیشنهاد می نمائیم سری هم به صفحه بوستر پمپ بزنید و در ادامه مهمترین قسمتهای پمپهای اسلاری سانتریفیوژ یعنی پوسته و پروانه را با ذکر نکات بیشتری توضیح میدهیم.

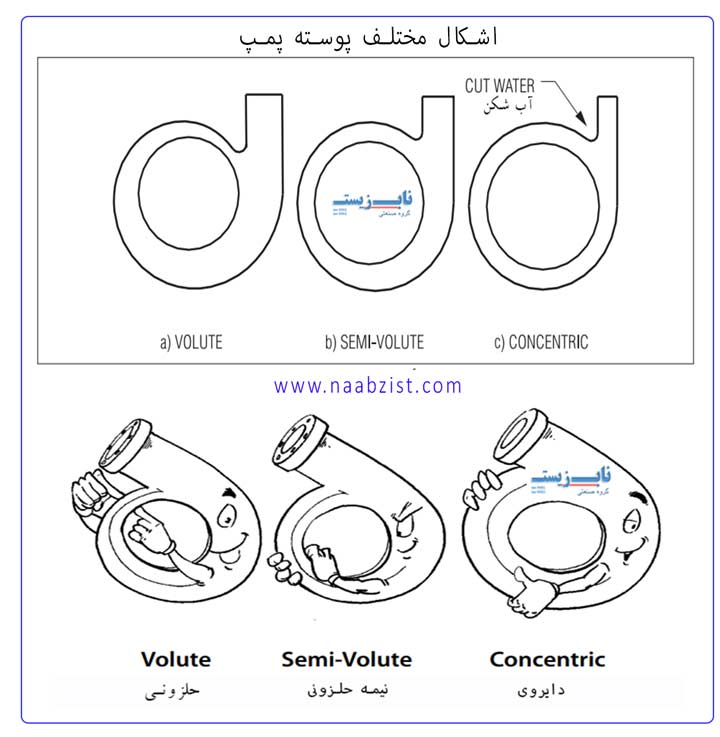

پوسته

پوسته پمپهای اسلاری معمولا به صورت نیمه حلزونی یا دایروی با لقی زیاد در نقطه آبشکن است. ویژگی مهم پوسته پمپهای اسلاری این است که نسبت به پوسته پمپهای آب، یکنواختتر و آهستهتر هستند. این ویژگی یاعث کاهش سرعت سیال اسلاری در پوسته شده و در نهایت نرخ سایش را کاهش میدهد.

با وجود اینکه راندمان پوستههای نیمه حلزونی یا دایروی با لقی زیاد در مقایسه با پوستههای حلزونی کمتر است اما بخاطر عمر سایشی بالایی که دارند، این راندمان پایین در پمپهای اسلاری قابل قبول است.

در تصویر زیر انواع پوسته پمپ را ملاحظه میکنید.

پوسته خارجی پمپ اسلاری معمولا از نوع چدن نشکن است که دوام، استحکام، ایمنی و طول عمر زیادی را برای آن فراهم میکند.

ساختار بسیار مستحکم به همراه طراحی خلاقانه پیچهای نگهدارنده پوسته پمپ اسلاری شرکت ناب ملل، مدت زمان تعمیرات را کاهش داده و از کارافتادگی پمپ را به حداقل میرساند.

پروانه

اصلیترین قطعه دورانی در پمپ پروانه است که معمولا متشکل از پرههایی است که نیروی گریز از مرکز را به سیال منتقل میکند. مهمترین معیارهای طراحی پروانه در پمپهای اسلاری، الگوهای جریان و نرخ سایش داخل پمپ هستند که باید به آنها توجه ویژهای کرد.

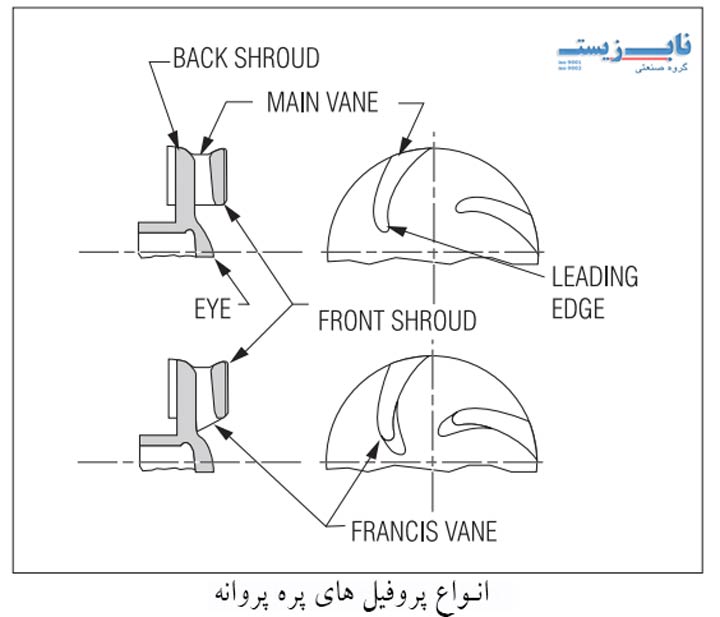

در ادامه به بررسی مشخصههای پروانه پمپهای اسلاری میپردازیم که معمولا به یکی از دو شکل زیر است:

- پروانه با پرههای ساده (تک خمشه و تخت)

- پروانه نوع فرانسیس (لبههای ورودی تا اندازهای به سمت چشمه پروانه کشیده شدهاند)

در بسیاری از کاربردهای پمپاژ اسلاری، پروانه با پرههای ساده عمر سایشی بهتری دارد. در مواردی که با توجه به نوع اسلاری باید از پروانههای الاستومری استفاده شود، پروانههای با پره ساده خصوصیات بهتری را دارند. تعداد پرههای پروانه بسته به اندازه ذرات جامد در اسلاری تغییر میکند و معمولا بین سه تا شش پره است.

در ارتباط با پروانههای نوع فرانسیس میتوان به راندمان بالا، عملکرد مکشی بهتر و در بعضی از پمپهای اسلاری به طول عمر سایشی بهتر به عنوان مزایای آن اشاره کرد. در پروانه فرانسیس زاویه حمل سیال در ورودی تا اندازهای بهبود یافته است و به همین علت طول عمر سایشی آن بیشتر است.

پروانه پمپهای اسلاری معمولا از نوع بسته است اما در کاربردهای خاص پروانههای نیمه باز هم مورد استفاده قرار میگیرند.

علت استفاده از پروانه نوع بسته در پمپهای اسلاری این است که پروانه نوع بسته راندمان بالاتری دارد و در ناحیه لاینر (آستر) جلویی کمتر دچار سایش میشود. به علت اینکه در پمپهای کوچک اسلاری ممکن است انسداد ذرات جامد مشکلساز شود، استفاده از پروانههای نیمهباز در این پمپها متداولتر است.

از دیگر مشخصههای پروانه پمپهای اسلاری استفاده از پرههای کمکی در پشت و جلو صفحات پروانه است. این پرههای کمکی سه وظیفه مهم بر عهده دارند. یکی کاهش فشار در محفظه آببند، دومی جلوگیری از بازچرخش سیال به سمت چشم پروانه و سومی ممانعت از تهنشینشدن و رسوب ذرات جامد در فضای بین پروانه و پوسته.

نکته: با افزایش سایز پروانه؛ اندازه ذرات جامد تاثیر کمتری بر عملکرد پمپ خواهد داشت.

پارامترهای انتخاب پمپ سانتریفیوژ اسلاری

در ادامه پارامترهای انتخاب و خرید پمپ سانتریفیوژ اسلاری با مناسب ترین ظرفیت و قیمت را تشریح نموده ایم. با ما همراه باشید…

تعیین دبی

قبل از تعیین و محاسبه هریک از پارامترهای سیستم پمپاژ اسلاری، حجم دقیق اسلاری که قرار است پمپاژ شود، باید مشخص باشد. بدون دانستن دقیق حجم اسلاری مورد نیاز محاسبات مربوط به سیستم پمپاژ آن غیر ممکن است. به منظور پمپاژ اسلاری، دبی مورد نیاز بصورت تناسب میان سه پارامتر زیر بدست میآید:

- وزن مخصوص ذرات جامد (SG)

- مقدار وزنی ذرات جامدی که باید پمپاژ شود

- غلظت این مواد در داخل مخلوط اسلاری

در فرآیند انتخاب هر پمپ اسلاری باید این سه پارامتر مشخص شوند. شاید علاقمند باشید در مورد ایستگاه پمپاژ فاضلاب هم اطلاعات کسب کنید.

طول لولهکشی

تعیین طول لولهکشی موردنیاز فاکتور مهم دیگری است که باید در برآوردهای اولیه سیستم پمپاژ اسلاری مورد توجه قرار گیرد. عبور اسلاری از داخل لوله با ایجاد اصطکاک و تلفات همراه است. طول لوله با این اتلاف انرژی نسبت مستقیم دارد. به همین خاطر باید طول لولهکشیها، زانوییها و سایر اتصالات قبل از انتخاب پمپ اسلاری به درستی مشخص شود.

هد استاتیکی موردنیاز

هد استاتیکی (ارتفاع عمودی سمت مکش و رانش پمپ) باید تعیین شود. ارتفاع عمودی واقعی (هد استاتیکی) معمولا از خط تراز مایع در قسمت مکش پمپ اسلاری تا نقطه خروجی و یا بالاترین نقطه در خط انتقال است. این ارتفاع را به راحتی میتوان از روی نقشهها بدست آورد. عدم دقت کافی در اندازهگیری ارتفاع عمودی میتواند تاثیرات چشمگیری بر روی عملکرد پمپ اسلاری داشته باشد.

معمولا توصیه میشود اندازهگیری هد استاتیکی با دقت قابل قبول و به صورت منطقی (دقتی 1.5 فوت یا 50 سانتیمتر) انجام گیرد.

تعیین سایز لوله انتقال اسلاری

یکی از موضوعات مهم در هر سیستم پمپاژ اسلاری، انتخاب بهینه قطر لوله است.برای به حداقل رساندن اصطکاک و ایجاد سرعت مناسب در لوله برای جلوگیری کردن از تهنشین شدن ذرات جامد در آن، لازم است قطر لوله محاسبه و تعیین شود.

انتخاب قطر لوله کوچک میتواند به عدم تامین دبی لازم و یا افزایش توان مصرفی منجر شود. به عنوان مثال فرض کنید دبی پمپاژ اسلاری 1600 گالن بر دقیقه و هد پمپاژ 3300 فوت باشد. اگر از لوله 4 اینچ استفاده کنیم اصطکاک تولیدی 3920 فوت خواهد شد. اما اگر از لوله با قطر 6 اینچ استفاده کنیم 535 فوت اصطکاک خواهیم داشت. از نظر تئوریک توان جذبی برای لوله 4 اینچ 2700 اسب بخار و برای لوله 6 اینچ 375 اسب بخار است. همانطور که متوجه شدید اختلاف توان جذبی در دو حالت لوله 4 اینچ و 6 اینچ، عدد قابل توجهی است.

علاوه بر تاثیرگذار بودن قطر لوله در شرایط طراحی سیستم پمپاژ اسلاری، سرعت عبور اسلاری از داخل لوله نیز حائز اهمیت است و باید محاسبه شود. به منظور جلوگیری از ته نشین شدن ذرات معلق در اسلاری که نهایتا منجر به مسدود شدن خط لوله میشود، سرعت اسلاری در داخل خط لوله آن باید به اندازهای باشد که ذرات به صورت معلق باقی بمانند.

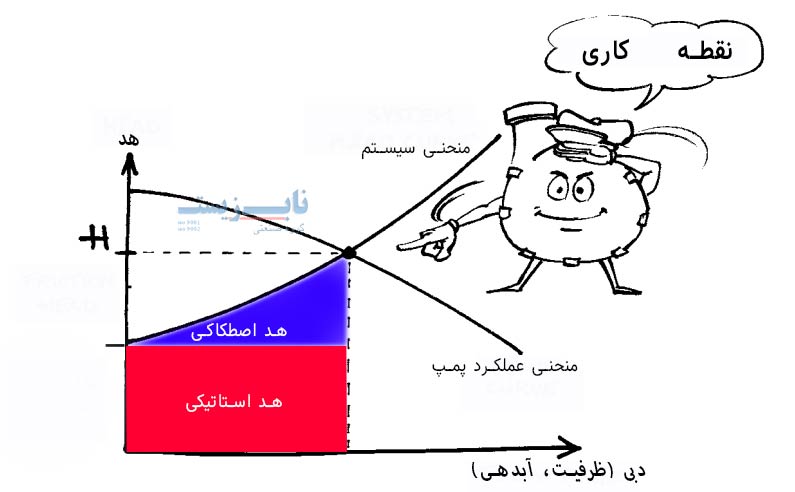

منحنی عملکرد پمپ سانتریفیوژ اسلاری

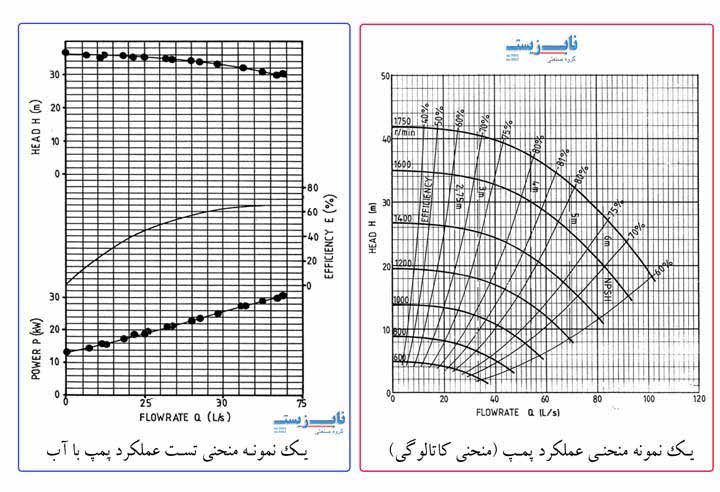

عملکرد پمپ اسلاری سانتریفیوژ به صورت منحنی عملکرد هد تولید شده برحسب دبی در سرعت ثابت نمایش داده میشود. پمپ اسلاری با آب تمیز و در سرعتهای مختلف تست میشود. تست پمپ اسلاری با آب تمیز در سرعتهای متفاوت به این علت است تا محدوده کامل عملکرد پمپ و قابلیتهای آن بدست آید. در شکل زیر منحنی عملکرد یک پمپ تست شده و یک نمونه منحنی عملکرد پمپ (کاتالوگی) نمایش داده شده است.

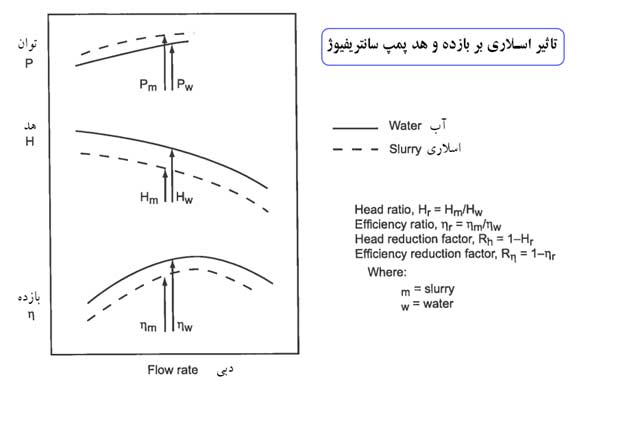

به طور کلی عملکرد پمپ سانتریفیوژ در زمان پمپاژ اسلاری نسبت به پمپاژ آب تمیز تغییرات چشمگیری دارد. به شکل زیر توجه کنید:

همانطور که مشاهده میکنید در یک دبی مشخص، توان پمپ افزایش یافته، مقدار هد و بازده پمپ کاهش پیدا میکند. اهمیت این تغییرات با افزایش قطر، فراوانی و چگالی ذرات بیشتر می شود. علاوه بر این، با افزایش سایز پمپ، تاثیر اسلاری بر عملکرد پمپ کاهش مییابد. برای درک بهتر تصویر بالا باید اصطلاحات آن را تعریف کنیم.

- هد اسلاری (Hm): هد پمپ در حالی که اسلاری پمپاژ میکند و معمولا با واحد متر یا فوت بیان میشود.

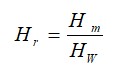

- نسبت هد (Hr = Head ratio): نسبت هد تولید شده توسط پمپ سانتریفیوژ در حالی که اسلاری پمپاژ میکند (Hm) به حالتی که آب تمیز پمپاژ میکند (Hw).

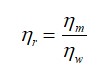

- نسبت بازده (Efficiency Ratio): نسبت بازدهی پمپ در حالی که اسلاری پمپاز میکند به حالتی که آب تمیز پمپاژ میکند.

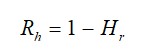

- ضریب هد کاهش یافته (Head Reduction Factor): به صورت اندازه واحد منهای نسبت هد تعریف میشود.

- ضریب بازده کاهش یافته (Efficiency Reduction Factor): به حاصل اندازه واحد منهای نسبت بازده، ضریب بازده کاهش یافته گویند.

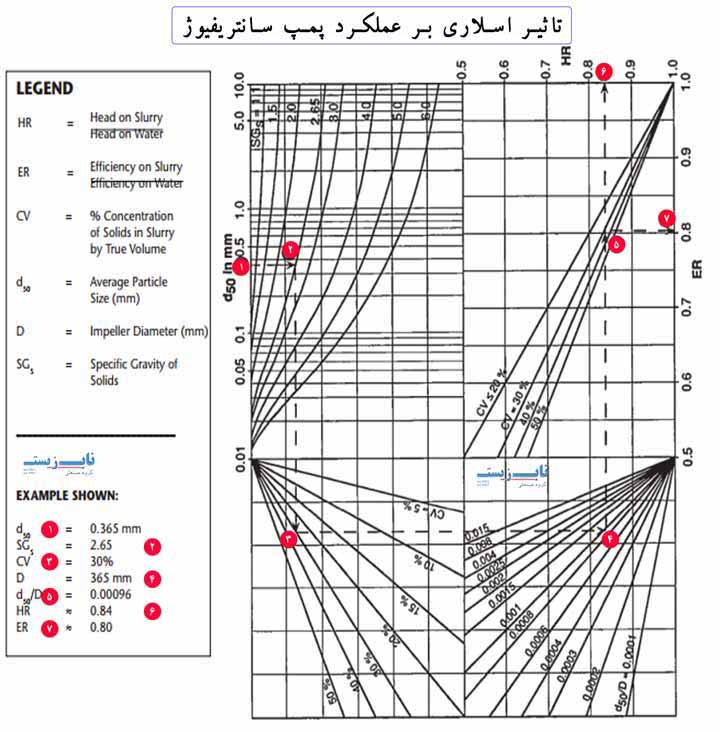

برای مشخص شدن تاثیر اسلاری بر عملکرد پمپ باید اطلاعات زیر را داشته باشیم:

- اندازه متوسط ذرات جامد

- درصد غلظت حجمی مواد جامد در سیال

- وزن مخصوص (SG) مواد جامد خشک

- قطر پروانه پمپ

با اطلاع از این چهار فاکتور، میتوان به نمودار زیر مراجعه کرده و ضرایب اصلاح هد و بازده را استخراج کرد.

برای تعیین تاثیر اسلاری بر عملکرد پمپ باید به تصویر بالا مراجعه کرد. نحوهی استفاده از شکل را با ذکر یک مثال توضیح میدهیم. ابتدا از سمت چپ نمودار با تعیین قطر متوسط ذرات بر روی نمودار حرکت خود را آغاز میکنیم (در این مثال d50 = 0.365mm). در مرحله بعدی بر روی منحنی چگالی ذره جامد (در این مثال SG = 2.65) پیشروی میکنیم (نقطه 2). سپس با مشخص کردن فروانی حجمی (CV=30%) حرکت بعدی را انجام داده (نقطه 3) و با تعیین نسبت قطر متوسط ذره به قطر پروانه منحنی بعدی را انتخاب میکنیم (نقطه 4 روی شکل).

در نهایت با تعیین فراوانی حجمی مقدار نسبت هد اسلاری به آب تمیز و مقدار نسبت بازده اسلاری به آب تمیز مشخص میشود (HR = 0.84, ER=0.80). حال با مراجعه به منحنی پمپ اسلاری که براساس آب تمیز ترسیم شده، مقدار هد اسلاری به هد آب تمیز تبدیل شده و نقطه کاری پمپ تعیین میشود.

اگر بخواهیم تاثیر اسلاری بر عملکرد پمپ گریز از مرکز را جمع بندی کنیم باید گفت که مهمترین تاثیر اسلاری بر عملکرد پمپ عبارتست از افزایش توان مصرفی، کاهش بازده و هد. با افزایش چگالی، فراوانی و قطر ذرات جامد تاثیر اسلاری بر عملکرد پمپ افزایش یافته و منجر به تغییرات بیشتری میشود. با افزایش اندازه پمپ میزان تاثیر اسلاری بر عملکرد آن کاهش پیدا میکند.

توجه به نکات ذکر شده بالا در انتخاب پمپ اسلاری گریز از مرکز بسیار مهم است. زیرا اگر پمپ براساس نمودارهای پمپ اسلاری (که با آب تمیز تست و منحنی عملکرد آن ترسیم شده است) انتخاب شود، میتواند خسارات غیر قابل جبرانی را به واحدهای صنعتی و معدنی وارد نماید.

شاید علاقمند باشید در مورد پمپ آب هم اطلاعات کسب کنید.

نحوه انتخاب متریال (مواد) سازنده پمپهای اسلاری

خواص اسلاری رابطه مستقیمی با نوع متریال مورد نیاز برای اجزا در تماس با اسلاری دارد. با این وجود انتخاب نوع موادی که باید در ساخت پمپ اسلاری استفاده شوند یک فرآیند مشخص و دقیق نیست. فرآیند انتخاب نوع مواد باید به گونهای باشد که تمام مشخصههای قابل تغییر در اسلاری را در نظر بگیرد و محدودیتهایی که عواملی همچون نوع پمپ، سرعت چرخش و انواع انتخابهای موجود در مدل پمپ را در بر داشته باشد. به طور کلی جنس بدنه پمپهای اسلاری غالبا از چدن و آلیاژهای فلزی ضد سایش و یا آسترشده با مواد پلاستیکی ساخته میشود.

برای انتخاب نوع متریال مورد نیاز به اطلاعات اولیه زیر نیاز داریم:

- اندازه ذرات جامد

- شکل و سختی ذرات جامد

- خواص خوردگی سیال پمپشونده

موادی که برای ساخت پروانه و لاینر (آستر) پمپ اسلاری مورد استفاده قرار میگیرند به دو دسته کلی زیر تقسیم میشوند:

- الاستومرها (شامل لاستیکهای طبیعی، پلی یورتان و الاستومرهای مصنوعی مانند نئوپرن، بوتیل، هیپالون، وایتون نوع A و …)

- آلیاژهای ریختگری مقاوم در برابر خوردگی و سایش

زمانی از آلیاژهای ریختگری مقاوم در برابر سایش در ساخت پمپهای اسلاری استفاده میکنیم که شرایط برای استفاده الاستومرها مناسب نیست. به عنوان مثال در حالتی که ذرات جامد زبر یا لبه تیز در اسلاری وجود دارد و یا در شرایطی که سرعتهای محیطی پروانه زیاد است و دمای کارکرد پمپ بالا باشد، نمیتوانیم از لاستیکها در ساخت پمپهای اسلاری استفاده کنیم.

در استاندارد ANSI/HI 12.1-12.6 در بخش ضمیمه (Appendix D) لیستی از متریال مناسب برای بخشهای مختلف پمپهای اسلاری آورده شده است که میتواند راهنمای خوبی باشد.

انواع پمپ سانتریفیوژ اسلاری

پمپهای سانتریفیوژ در انواع مختلفی ساخته میشوند. تولیدکنندگان پمپ براساس نوع، مقدار و فشار اسلاری پمپهایی با طراحیهای خاصی تولید میکنند. در ادامه به معرفی دونوع پمپ گریز از مرکز اسلاری میپردازیم.

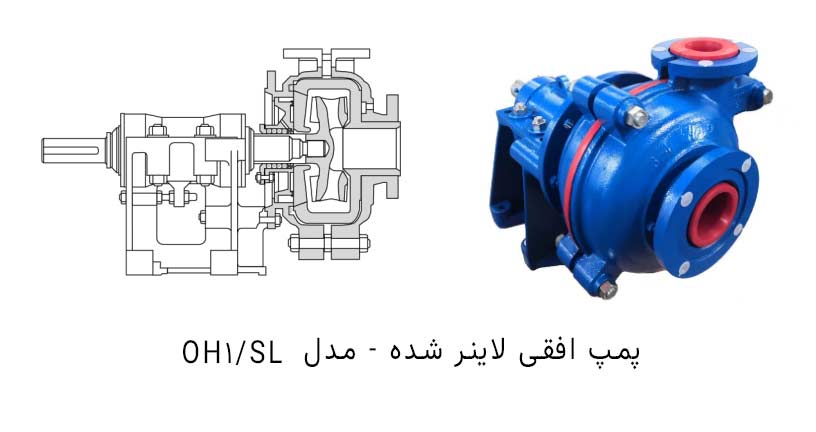

پمپ افقی لاینر شده مدل OH1/SL

این مدل پمپها برای کاربری در محدودهی وسیعی از شرایط خوردگی شیمیایی و فیزیکی طراحی شدهاند. پمپهای OH1/SL معمولا برای اسلاریهایی که در آنها غلظت مواد جامد ساینده زیاد است مناسب هستند. علاوه بر این در شرایطی که نیاز به پمپی با کارکردن در نقطهی کاری سنگین (Heavy Duty) باشد از پمپهای OH1/SL استفاده میکنیم.

آببندی این پمپها از نوع گلند پکینگ، آببند مکانیکی و یا از نوع گریز مرکز است. پمپهای OH1/SL با سایز خروجی 1 اینچ تا 12 اینچ قابل تولید هستند.

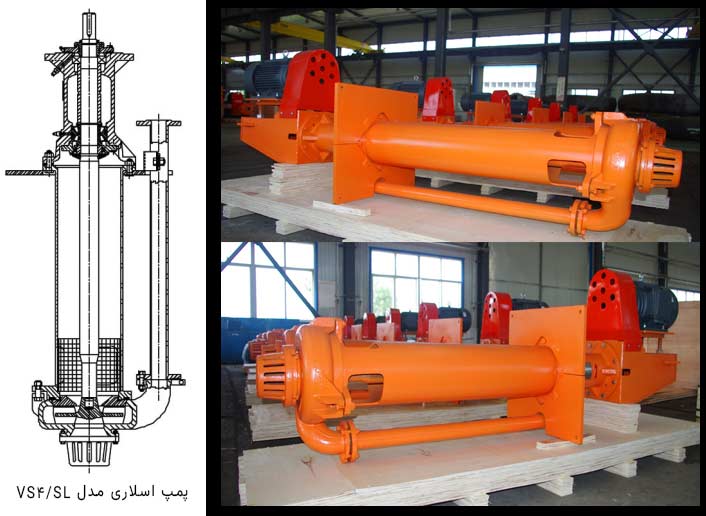

پمپهای عمودی مدل VS4/SL

پمپ VS4/SL به شکل محور و غلاف طراحی شده است و اجزا در تماس با اسلاری در آن میتواند از الاستومرها و یا آلیاژهای سخت ساخته شود. به همین خاطر میتوان از پمپهای VS4/SL در کاربردهایی که خوردگی شیمایی بسیار بالا است استفاده کرد. این پمپها با سایز خروجی 1 اینچ تا 10 اینچ قابل تولید هستند.

هنوز بررسیای ثبت نشده است.