مبدل حرارتی دستگاهی است که فرآیند تبادل حرارت بین دو سیال را که در دماهای مختلف هستند تسهیل می کند. این تجهیزات در سه مدل پوسته – لوله، صفحه ای و فین تیوب تولید می شوند. مبدلهای حرارتی با انتقال حرارت از دماهای بالاتر به دمای پایین تر عمل می کند.

بنابراین اگر یک سیال گرم و یک سیال سرد توسط یک سطح رسانای گرما از هم جدا شوند، گرمای منتقل شده به رسانا به سیال سرد منتقل و باعث سرد شدن سیال گرم و گرم شدن سیال سرد خواهد شد. عملکرد آنها توسط ترمودینامیک کنترل می شود و سیالها می تواند آب یا روغن و یا هوا باشند.

مبدل حرارتی چیست؟

مبدل حرارتی دستگاهی است که انرژی حرارتی را بین دو یا چند سیال که دارای درجه حرارت متفاوتی هستند، منتقل میکند، خنک کردن یا گرم کردن یک سیال به کمک سیال دیگر، دفع حرارت به محیط و یا خنک کردن و گرم کردن یک فضا از عملکردهای مبدل های گرمایی می باشد که این دستگاه بخش مهمی از اغلب صنایع نفت و گاز و پتروشیمی، پالایشگاهها، تصفیه گازهای طبیعی، نیروگاهها، یخچالها، سیستم های گرمایش ساختمان ها، تهویه مطبوع، تولید قدرت، بازیابی گرمای هدر رفته، فرآوری شیمیایی، انرژی و حمل ونقل است.

سیالات میتوانند مایع، گاز یا ترکیبی از هر دو باشند، معمولاً در مبادلهای گرمایی محیط سرد و گرم در تماس مستقیم با یکدیگر نیستند و توسط یک جدار جامد از هم جدا شده اند ولی در مواردی دو سیال در تماس یکدییگر هستند که در ادامه به توضیح آن خواهیم پرداخت.

مکانیزم عملکرد مبدل گرمایی

مبدل حرارتی ابزاری برای انتقال حرارت از یک سیال به سیال دیگر است. این فرآیند بدون اختلاط مستقیم سیالات انجام می شود. مکانیزم عملکرد مبدل حرارتی بر اساس اصول انتقال حرارت (رسانش، جابجایی و تابش) طراحی شده و به نحوه جریان سیالات، نوع مبدل و شرایط محیطی بستگی دارد. در ادامه مراحل عملکرد مبدل حرارتی توضیح داده شده است:

- دو سیال با دماهای متفاوت وارد مبدل می شوند؛ سیال گرم وظیفه انتقال حرارت به سیال دیگر را دارد و سیال سرد حرارت را از سیال گرم جذب می کند. سیالات ممکن است به صورت گاز یا مایع باشند و در مسیرهای جداگانه حرکت می کنند.

- انتقال حرارت بین سیالات از طریق دیواره های فلزی یا غشایی انجام می شود که سیالات را از یکدیگر جدا نگه می دارد. این انتقال بر اساس سه مکانیزم اصلی صورت می گیرد:

- رسانش که انتقال حرارت از طریق دیواره فلزی یا غشا که سیالات را جدا می کند. جنس مواد دیواره معمولاً از فلزات با ضریب هدایت حرارتی بالا (مانند مس یا آلومینیوم) انتخاب می شود.

- جابجایی که انتقال حرارت از سیال به دیواره یا از دیواره به سیال انجام می شود و نوع جریان سیال (لامینار یا توربولنت) بر نرخ انتقال حرارت تأثیر می گذارد.

- در برخی مبدل ها، مانند مبدل های دمای بالا، انتقال حرارت به صورت تابشی نیز ممکن است رخ دهد.

- مکانیزم جریان سیالات در مبدل به سه شکل اصلی تقسیم می شود:

- جریان همسو که هر دو سیال در یک جهت جریان دارند و مناسب برای مواردی که اختلاف دما بین سیالات کم است.

- جریان مخالف که سیالات در جهت های مخالف حرکت می کننند و بیشترین کارایی را در انتقال حرارت دارد، زیرا اختلاف دمای متوسط بالاست.

- جریان متقاطع که سیالات به صورت عمود بر هم حرکت می کنند و معمولاً در مبدل های هواخنک استفاده می شود.

- سیال گرم با از دست دادن حرارت، دمای خود را کاهش می دهد و سیال سرد با جذب حرارت، دمای خود را افزایش می دهد. دمای نهایی سیالات به ظرفیت حرارتی، سرعت جریان و طول مسیر انتقال حرارت بستگی دارد.

- پس از تبادل حرارت، سیالات با دماهای جدید از مبدل خارج می شوند؛ سیال گرم با دمای کاهش یافته و سیال سرد با دمای افزایش یافته.

اصول طراحی مبدلهای حرارتی

برای طراحی لازم است ابتدا مشخصات فرآیند و یا نیاز مسئله مشخص گردد سپس در پی تعاملات صورت گرفته یک سری طراحی ها و پیشنهادات توسط مهندس طراح بدست آید، از جمله این اطلاعات و مشخصات می توان به معیارهای انتخاب مبدل حرارتی اشاره کرد.

البته طراحی صورت گرفته باید از نقطه نظرهای امکان ساخت و تولید، حمل و نقل، کارکرد بهینه، فرسایش و غیره مورد بررسی قرار گیرد. در ادامه با انتخاب روش طراحی از مابین تئوری های Kern و Bell و بر اساس اصول و مراحل زیر به نتیجه مطلوب دست یافت.

- تعیین مشخصات فرآیند و طراحی

لازم است همه ویژگی ها و مشخصات بر اساس نيازهای مشتری، استانداردهای صنعتی و تجارب مهندس طراح مشخص گردند. این مشخصات شامل موارد زیر است.

-

- تحلیل حرارتی: تعیین نرخ انتقال حرارت و دماهای ورودی و خروجی.

- انتخاب نوع مبدل: بر اساس نوع کاربرد و سیالات.

- انتخاب مواد: بر اساس خواص سیالات و شرایط عملیاتی.

- شرایط محیط کارکرد: شریط آب و هوا، نقشه محل نصب

- طراحی حرارتی و هیدرولیک

طراحی حرارتی و هيدروليکی مبدل های حرارتی شامل تعيين مقدار انتقال حرارت و ارزیابی افت فشار یا سایزینگ مبدل است .بر اساس انتخاب پارامترهای بدون بعد، از چند روش برای طراحی استفاده شده است. این شيوه ها شامل ε-NTU ، p-NTU ، فاکتور تصحیح MTD و سایر شیوه ها می باشند. به علت پیچیدگی محاسبات اغلب از نرم افزارهای کامپیوتری برای محاسبه استفاده می شود به طور مثال HTRI یا HTFS جند نمونه از این نرم افزارها می باشد.

- طراحی مکانیکی

برای تضمين اینکه مبدل حرارتی تحت شرایط پایدار به هنگام حمل و نقل، به هنگام راه اندازی و خاموش کردن موقت یا دراز مدت سيستم می باشد لازم است طراحی مکانيکی انجام شود. همچنين لازم است این نکته به خاطر سپرده شود که طراحی ساختاری مبدل حرارتی از اهميت ویژه ای برخوردار است.

برای طراحی ساختار باید عواملی همچون دما، فشار، خورندگی یا واکنش شيميایی سيالات با مواد سازنده مد نظر قرار داده شود. محاسبات مربوط به تنش حرارتی و فشاری برای تعيين ضخامت قسمت های مهم در مبدل ها نظير پره، صفحه، پوسته و صفحه لوله باید مورد توجه قرار گيرد.

یک راه برای انتخاب صحيح مواد و روش های اتصال نظير جوش کاری، لحيم کاری، پرچ کردن و برنج کاری این است که به دما، فشار، نوع سيالات، خوردگی و جرم گرفتگی احتمالی، طول عمر طراحی و سایر موارد توجه شود. طراحی مکانیکی باید با توجه به استانداردهای موجود صورت گیرد.

- محاسبات مربوط به هزینه و ساخت

در فرآیند طراحی و ساخت یک مبدل حرارتی باید به هزینه مواد اولیه، ابزار های مورد نیاز و هزینه نگهداری و طول عمر سیستم توجه گردد و این موارد با توجه با تامین بودجه کارفرما بررسی گردد.

- فاکتورهای سنجش و بهینه سازی سیستم

این مرحله با توجه به آنالیز های مربوط به طراحی و موارد لازم برای ساخت و برآورد هزینه صورت می گیرد و در نهایت با سنجش بهینه ترین حالت انتخاب می شود و یا طرح های موجود بهینه سازی می گردد.

کاربردهای مبدل حرارتی

مبدل های حرارتی در صنایع و سیستم های مختلفی برای انتقال حرارت بین سیالات استفاده می شوند. کاربردهای اصلی آن ها در زیر آورده شده است:

- صنایع نفت، گاز و پتروشیمی

- خنک کردن گازها و مایعات در فرآیندهای پالایش.

- گرم کردن یا تبرید در واحدهای تقطیر.

- بازیابی حرارت از گازهای داغ خروجی.

- استفاده در کراکرهای نفتی و گازی.

- استفاده از مدبل حرارتی در نیروگاه ها

- خنک کردن بخار خروجی از توربین ها (کندانسورها).

- پیش گرم کردن آب تغذیه دیگ بخار.

- استفاده در سیستم های بازیافت انرژی.

- صنایع غذایی و نوشیدنی

- پاستوریزاسیون و استریلیزاسیون محصولات غذایی.

- خنک کردن یا گرم کردن مایعات (مانند شیر، آبمیوه، روغن ها).

- کنترل دما در فرآیندهای تخمیر.

- سیستم های تهویه مطبوع و تبرید

- خنک کردن هوا در چیلرها.

- بازیافت حرارت در سیستم های تهویه مطبوع.

- استفاده در برج های خنک کننده.

- صنایع شیمیایی و داروسازی

- کنترل دمای واکنش های شیمیایی.

- تبخیر و تقطیر در فرآیندهای تولید مواد شیمیایی.

- خنک کردن مایعات و گازهای واکنش دهنده.

- استفاده از مبدل گرمایی در صنایع فلزی و فولاد

- خنک کردن روغن ها و سیالات هیدرولیکی.

- خنک کردن کوره ها و تجهیزات حرارتی.

- بازیابی حرارت از گازهای خروجی کوره.

- کاربرد مبدل حرارتی در خودروسازی

- استفاده در رادیاتورها برای خنک کردن موتور.

- خنک کردن روغن موتور و گیربکس.

- خنک کردن سیستم تهویه مطبوع خودرو.

- استفاده در صنایع کاغذ و خمیر کاغذ

- پیش گرم کردن آب و محلول ها.

- خنک کردن بخارها و مایعات در فرآیند تولید.

- بازیابی حرارت از گازهای خروجی.

- کاربرد مبدل حرارتی در صنایع دریایی

- خنک کردن موتورهای کشتی.

- استفاده در سیستم های تهویه مطبوع کشتی ها.

- خنک کردن روغن ها و آب سیستم های هیدرولیکی.

- کاربرد مبدل حرارتی در سیستم های خورشیدی و گرمایشی

- انتقال حرارت در سیستم های گرمایش خورشیدی.

- گرم کردن آب برای مصارف خانگی یا صنعتی.

- استفاده در سیستم های گرمایش مرکزی.

- تصفیه آب و فاضلاب

- گرم کردن یا خنک کردن آب در فرآیندهای تصفیه.

- بازیابی حرارت در سیستم های اسمز معکوس.

- استفاده در فرآیندهای تبخیر و تقطیر آب.

- صنایع هوایی و فضایی

- کنترل دمای تجهیزات و موتورهای هواپیما.

- خنک کردن سیستم های الکترونیکی.

- بازیابی حرارت در سیستم های بازیافت انرژی فضایی.

- بازیابی حرارت از دودکش ها

- استفاده در سیستم های گرمایش برای بازیابی حرارت از گازهای خروجی.

- افزایش بازده انرژی در سیستم های گرمایشی صنعتی.

- صنایع انرژی های تجدیدپذیر

- خنک کردن در نیروگاه های بادی و خورشیدی.

- استفاده در نیروگاه های زمین گرمایی برای انتقال حرارت.

- استفاده از مبدل های گرمایی در صنایع معدن و فرآوری مواد معدنی

- خنک کردن تجهیزات و مایعات فرآیندی.

- گرم کردن یا خنک کردن محلول ها در فرآیندهای استخراج.

- صنایع پلاستیک و پلیمر

- کنترل دمای قالب ها در فرآیند تزریق پلاستیک.

- خنک کردن یا گرم کردن مایعات فرآیندی.

- و نهایتا کاربردهای خانگی مبدل های حرارتی

- استفاده در پکیج های گرمایشی.

- سیستم های آب گرم خانگی.

- خنک کردن در یخچال و فریزر.

استانداردهای طراحی مبدل حرارتی

استانداردهای طراحی مبدلهای حرارتی شامل ASME (برای طراحی و ساخت)، TEMA (برای مبدلهای پوسته و لوله)، و API (برای صنایع نفت و گاز) هستند. این استانداردها جزئیات مربوط به طراحی، ساخت، آزمایش و نگهداری را مشخص میکنند.

استاندارد TEMA یکی از پرکاربردترین استانداردهای صنعتی در سطح جهان است که توسط موسسه سازندگان مبدل حرارتی آمریکا تدوین شده است. این استاندارد برای ساخت مبدل های حرارتی پوسته و لوله با قطر داخلی کمتر از 60 اینچ و ماکزیمم فشار طراحی کمتر از 3Kpsi توصیه های ساخت دارد و برای سایزهای بزرگتر یک بخش جداگانه به نام بهترین توصیه های عملیاتی ساخت ضمیمه آن شده است. این استاندارد سه نوع ساختار مبدل حرارتی را متصور می شود که شامل:

- کلاس B برای کاربردهای فرآیندهای شیمیایی مورد استفاده قرار می گیرد.

- کلاس C برای کاربردهای تجاری عمومی مورد استفاده قرار می گیرد.

- کلاس R برای نیازها و شرایط بسیار سخت فرایندی نفت مورد استفاده قرار می گیرد اما از آن می توان برای کاربردهای بزرگتر فرایندی نیز استفاده نمود.

همچنین در این استاندارد مبدل پوسته و لوله ای به سه بخش: کلگی جلو، پوسته، کلگی عقب تقسیم بندی می شود.

استاندارد ASME یکی دیگر از استانداردهای ساخت مبدل های پوسته و لوله است که در ساخت این نوع مبدل ها اهمیت دارند و توسط انجمن مهندسان مکانیک آمریکا طراحی شده است. کد ASME viii مربوط به بخشهای تحت فشار یک مبدل حرارتی پوسته و لوله می باشد. این بخش از استاندارد ASME بیش از سایر بخشهای آن مورد رجوع است اما بخش های دیگری نظیر 7 و 11 نیز استفاده میشوند این دو بخش به ترتیب مربوط به انتخاب متریال و تست های غیر مخرب می باشد.

استانداردهای ASME نیازمند آزمایش و روشهای بازرسی دقیق برای تأیید کیفیت و یکپارچگی مبدلهای حرارتی هستند. این شامل آزمایش هیدرواستاتیک برای ارزیابی قابلیت های تحمل فشار و روش های مختلف آزمایش غیر مخرب برای شناسایی عیوب بالقوه است.

استاندارد API که مربوط به طراحی و ساخت مبدل های حرارتی در صنعت نفت و گاز است. مبدل های حرارتی پوسته و لوله استاندارد API 660 به طور خاص برای صنایع نفت، پتروشیمی و گاز طبیعی استفاده می شود. این استاندارد الزامات دقیقی را برای مواد، طراحی، ساخت، بازرسی، آزمایش و مستندات ارائه می کند.

برای مبدل های حرارتی هوا خنک، API 661 استانداردهایی را برای طراحی، مواد، ساخت، بازرسی، آزمایش و آماده سازی برای حمل و نقل تعیین می کند. این استاندارد به ویژه برای کاربردهایی که از هوا به عنوان محیط خنک کننده استفاده می شود، مرتبط است.

دستورالعمل تجهیزات تحت فشار PED یکی از استانداردهای بین المللی است که در اتحادیه اروپا مورد استفاده قرار میگیرد این استاندارد بخشهای گسترده ای را پوشش می دهد از جمله بویلرها تا پایپینگ برای مخازن تحت فشار این استاندارد همچنین برای مبدل های حرارتی پوسته و لوله نیز صحت دارد. این استاندارد شامل قوانینی در خصوص:

- انتخاب متریال

- استانداردهای یکپارچه شده

- نیازمندیهای ضروری

- پایش بازار

- و ارزیابی تطابق

می باشد هر کدام از این قوانین اجرایی می شوند تا از ایمنی محیط کار و این موضوع که محصولات تولید شده برای عموم مردم ایمن هستند اطمینان حاصل گردد.

استاندارد IPS که توسط مهندسین در کشور ما به همراه استانداردهای نظیر TEMAو ASME که مورد تایید بسیاری از مراجع قانونی میباشد رفرنس قرار می گیرد. به همین دلیل سازندگان باید بدانند که مبدل حرارتی در کدام کشور و یا تحت کدام قوانین و استاندارد باید نصب گردد. استاندارد IPS بر اساس استانداردهای شناخته شده و نشریات علمی و اطلاعات فنی در سطح بین الملل و ملی، تهیه و تنظیم شده است. این استاندارد دارای اطلاعات مهم و اساسی بر اساس استانداردهای مهم ISO و API آمریکا است و شامل بخش های زیر است:

- مهندسی E

- مواد یا کلا M

- ساخت C

- بازرسی یا Inspection

- عمومی یا GENERAL

انواع مبدل حرارتی

بر اساس مکانیزم انتقال حرارت مبدل های حرارتی به دو دسته تک فاز و چند فاز تقسیم بندی می شوند؛ مبدل های حرارتی جریان تک فاز به طوری که جابجایی یک فاز در هر دو سمت یا به عبارت دیگر در هر دو طرف سرد و گرم مبدل فاز یکی می باشد و مبدلهای حرارتی جریان دو یا چند فاز مانند کندانسورها، بویلرها و غیره.

براساس نوع تماس مبدل های حرارتی به دو دسته تماس غیر مستقیم و تماس مستقیم دسته بندی می شوند. مبدل های حرارتی تماس غیر مستقیم که در آنها سيال سرد و گرم توسط یک سطح جامد ثابت از یکدیگر جدا شده اند و انتقال از طریق سطح مذکور صورت می گيرد اکثر مبدل های موجود در صنعت از این دسته هستند.

در مبدل های حرارتی تماس مستقیم، سيال سرد و گرم به طور مستقيم تماس حاصل نموده (هیچ دیواره ای بين جریان های سرد و گرم وجود ندارد) و تبادل انرژی یا حرارت انجام می گيرد. در مبدل های تماس مستقيم، جریان ها دو مایع غير قابیل اختلاط و یا یک گاز و یک مایع هستند. این مبدل ها معمولا از راندمان حرارتی بالایی برخوردارند مانند انواع برج خنک کن، کولرهای آبی.

مبدلهای حرارتی با توجه به نوع طراحی و ساختارشان به گروههای مختلفی تقسیم میشوند. این تقسیم بندی عمدتاً بر اساس نحوه تماس سیالات و شکل ظاهری مبدل انجام میگیرد. در زیر به مهمترین انواع مبدلهای حرارتی بر اساس ساختار اشاره شده است:

مبدل حرارتی لوله ای

این مبدل ها از لوله هایی با مقطع دایره ای ساخته شده اند. یک سیال در داخل لوله ها و سيال دیگر در خارج از لوله جریان دارد.قطر، تعداد، طول، گام و آرایش لوله ها می تواند تغيير کند. بنابراین انعطاف پذیری قابل ملاحظه ای در طراحی آنها وجود دارد. مبدل های حرارتی لوله ای می تواند به صورت زیر دسته بندی شوند:

مبدل گرمایی دو لوله ای

شامل یک لوله است که با اتصالات مناسب بصورت هم مرکز در داخل لوله ای دیگر با قطر بزرگتر قرار می گيرد تا جریان را از مقطعی به مقطع دیگر هدایت کند. استفاده عمده مبدل های دو لوله ای، برای گرمایش و سرمایش محسوس سيال های فرآیندی است. از مزایای این نوع مبدل ها می توان به ساخت آسان و هزینه نسبتا کم، محاسبات و طراحی آسان، کنترل ساده جریان های سیال در دو مسیر، نگهداری و تمیز کردن آسان و کاربرد در فشارهای زیاد اشاره کرد.

عیب اصلی این مبدل ها آن است که برای ظرفیت گرمایی مشخص، بزرگ و گران قیمت هستند. اگر ضریب انتقال گرما برای سیال عبوری در فضای بین لوله داخلی و خارجی کوچک باشد، لوله یا لوله های داخلی دارای پره های طولی میتوانند استفاده شوند.

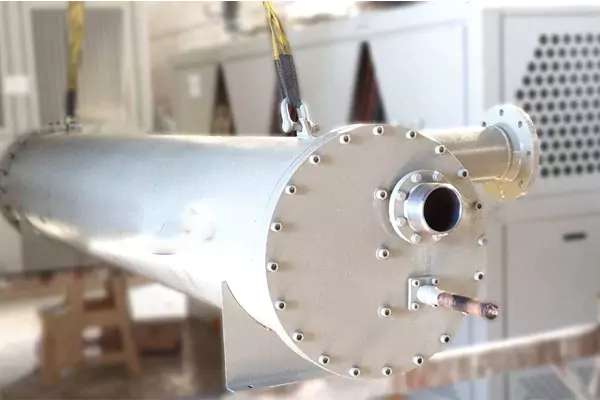

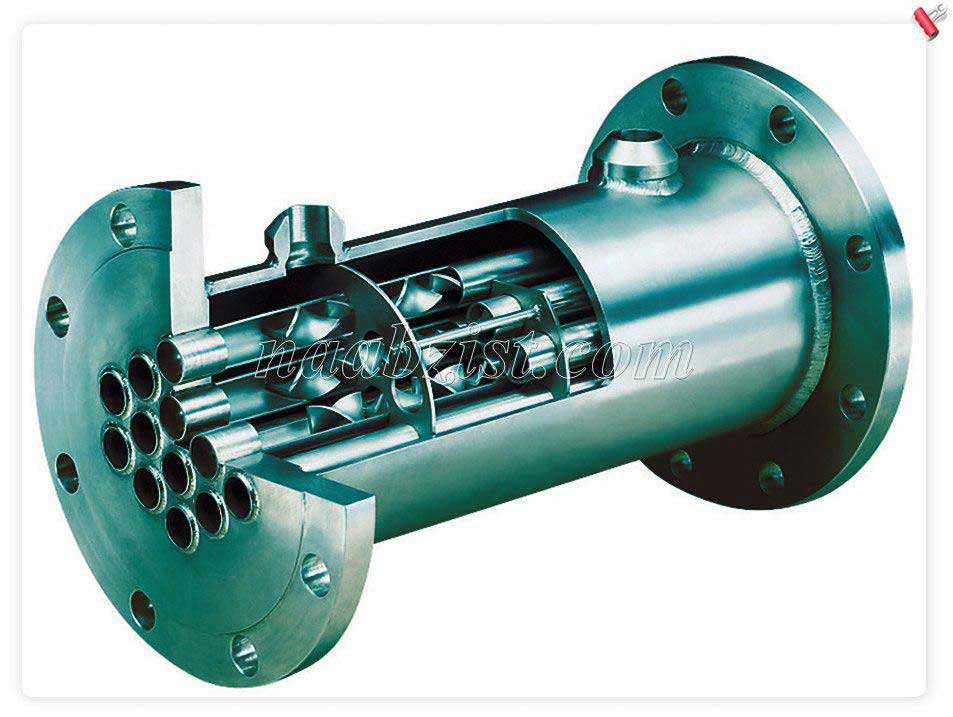

مبدل حرارتی پوسته و لوله ای

از لوله های با مقطع دایره ای که در پوسته های استوانه ای بزرگ نصب شده اند، ساخته می شوند به طوری که محور لوله ها موازی با محور پوسته است. این مبدل ها به صورت وسيعی به عنوان خنک کن های روغن، چگالنده ها و پيش گرمکن ها در نيروگاه ها و به عنوان مولدهای بخار در نيروگاه های هسته ای و در صنایع فرآیندی و شيميایی استفاده می شوند.

آرایش های مختلف جریان در سمت پوسته و لوله، بسته به ظرفیت گرمایی، افت فشار، سطح فشار، تشکيل رسوب، شيوه های ساخت و هزینه بری، کنترل خوردگی و مسائل تميزکاری استفاده می شوند. بافل ها برای افزایش ضریب انتقال حرارت در سمت پوسته و برای نگه داشتن لوله ها استفاده مي گردند. مبدل های پوسته و لوله برحسب نیازبرای هرظرفيت و شرایط کارکرد طراحی می شوند.

اجزای اصلی این مبدل عبارتند از:

- دسته لوله ها

- پوسته

- سر

- سر انتهای جلویی

- سر انتهای عقبی

- بافل ها

- صفحه لوله ها

از مزیت های این مبدل ها: تمیز کردن آسانتر مجموعه، هزینه کم در روش ساخت و تولید آن ها نسبت به مبدل های دیگر است.

مبدل گرمایی لوله ای حلزونی

این مبدل ها شامل کویل هایی هستند که به صورت حلزونی پيچانیده شده و در یک پوسته قرار گرفته اند و یا به صورت چگالنده های هم مرکز و تبخير کننده های هم مرکز هستند که در سيستم های تبرید استفاده می شوند. ضریب انتقال گرمادر لوله حلزونی در مقایسه با لوله مستقيم بيشتر است. این مبدل ها برای انبساط گرمایی و سيال های تمیز مناسب هستند زیرا تميز کردن آنها تقریبا غير ممکن است.

مبدل حرارتی صفحه ای

مبدل های حرارتی صفحه ای از صفحات نازک که کانال های جریان را تشکيل می دهد ساخته می شوند. جریان های سيال، توسط صفحات مسطح که یا به صورت صاف و یا موجدار هستند، از هم جدا می شوند. این مبدل ها برای انتقال گرما بين گاز، مایع یا جریان های دو فاز استفاده می شوند مبدل های حرارتی صفحه ای را می توان به صورت زیر دسته بندی کرد:

مبدل حرارتی صفحه ای واشردار

شامل تعدادی از صفحات نازک با سطح چين دار یا موج دار است که سيال های گرم و سرد را از یکدیگر جدا می کند. طراحی و واشر بندی مناسب امکان آن را ایجاد می کند که مجموعه ای از صفحات توسط پيچ ها که از صفحات ابتدا و انتها نيز می گذرنید در کنار یکدیگر نگه داشته شوند. واشرها از نشتی به بيرون جلوگيری می کنند و سيال ها را در صفحات به شکل مورد نظر هدایت می نمایند. شکل جریان عموماً به نحوی انتخاب می شود که جریان سيال ها در خلاف جهت یکیدیگر باشند. مبدل های صفحه ای معمولا به جریان سيال با فشار پایين تر از 25 بار دمای کمتر از حدود 250 درجه سیانتيگراد محدود می شوند.

این مبدل ها به آسانی تميزو اسیتریليزه مي شوند زیرا می توانند کاملا از یکدیگر باز و جدا گردند و بنیابراین استفاده گسترده ای در صنایع غذایی دارند.

مبدل حرارتی صفحه ای حلزونی

با پیچاندن دو صفحه بلند موازی به شکل یک حلزونی با استفاده از یک میله اصلی و جوش دادن لبه های صفحات مجاور به صورتی که یک کانال را تشکیل دهند ساخته می شود. در هر یک از دو مسير حلزونی یک جریان ثانویه ایجاد می شود که انتقال گرما را افزایش و تشکيل رسوب را کاهش می دهد. این مبدل ها کاملا فشرده هستند ولی به دلیل ساخت خاص خود نسبتاً گران قيمت می باشند.

مبدل های حرارتی حلزونی به ویژه در کاربرد سيال لجن آلود، مایعات لزج و مایعاتی با ذرات جامد معلق شامل ذرات بزرگ و جریان دو فازی مایع-جامد، استفاده می شوند.

مبدل های حرارتی صفحه ای لاملا

مبدل های حرارتی لاملا شامل مجموعه کانال های ساخته شده از صفحات فلزی نازک است که به طور موازی جوشکاری شده اند و یا به شکل لوله های تخت یا کانال های مستطیلی می باشند که به صورت طولی در یک پوسته قرار گرفته اند.

لوله های تخت شده که به آن ها لاملا نيز گفته مي شود از دو صفحه باریک که برش خورده و در عملياتی پيوسته به یکدیگر جوش نقطه ای یا درزی شده ساخته شده است.

مبدل حرارتی با سطوح پره دار

معمولاً از هوا برای خنک کردن یا گرم کردن سیالاتی مانند هوا، آب، نفت یا گاز استفاده نموده یا می توان از آنها برای جذب یا بازیابی گرمای اتلاف استفاده کرد. این مبدل های حرارتی را می توان در طیف وسیعی از صنایع از جمله نفت و گاز، تولید برق، دریایی و HVAC&R استفاده کرد.

این نوع مبدل را می توان در دو دسته قبلی مبدل حرارتی لوله ای فین دار و صفحه ای فین دار بسته به نوع طراحی دسته بندی کرد. مبدلهای حرارتی لوله پرهدار اغلب در شرایطی استفاده میشوند که هوا رسانه ترجیحی برای سرمایش یا گرمایش است، بهویژه جاهایی که آب محدود یا با کیفیت پایین وجود دارد.

در یک مبدل حرارتی لوله پره دار، گرما بین یک سیال کارآمد حرارتی که گرما را به طور موثر انتقال می دهد مانند مایعی که مقداری ویسکوزیته دارد مانند هوا یا گاز با چگالی کم، مبادله می شود. در “سمت هوا”، سطح لوله با افزودن بالهها یا عناصر دیگر مانند سیمهای حلقهدار که برای افزایش سطح لوله و بهبود عملکرد حرارتی آن طراحی شدهاند، افزایش مییابد.

مبدل صفحه ای فین دار از صفحات و محفظه های پره دار (فین دار) برای انتقال حرارت بین سیالات، معمولاً گازها، استفاده می کند. اغلب به عنوان یک مبدل حرارتی فشرده طبقه بندی می شود تا بر نسبت سطح انتقال حرارت نسبتاً بالای آن به حجم تأکید شود. این نوع مبدل به طور گسترده در بسیاری از صنایع، از جمله صنعت هوافضا به دلیل فشردگی و ویژگی های سبک وزن آن، و همچنین در صنایع برودتی که توانایی آن در تسهیل انتقال حرارت با تفاوت های دمایی کوچک استفاده می شود، کاربرد دارد.

متریال ساخت مبدل حرارتی

هنگام انتخاب مواد برای مبدل های حرارتی باید شروط زیادی را در نظر گرفت. این شروط شامل موارد زیر می شود:

- طبیعت و ترکیب سیالات، شیمی آب، کیفیت بخار، ترکیبات و غلظت محلول، رسانایی، pH، هوادهی، ناخالصی ها و سازگاری مواد با سیالات فرآیند

- محدوده فشار و میانگین فشار، ثابت بودن یا متغیر بودن فشار، بارهای داخلی و خارجی

- میانگین و محدوده دما، ثابت یا متغییر بودن دما، گرادیان های حرارتی و شوک حرارتی

- سرعت حرکت جریان، سرعت خطی، سرعت اسمی و محدوده آن، درجه تلاطم، اغتشاش و…

- طول عمر کارخانه یا فرآیند

- طول عمر کاری مواد، هزینه مواد

- سهولت ساخت و تولید با استفاده از روش های استاندارد ماشین کاری، نورد، فورجینگ، شکل دهی و روش های اتصال مواد مانند جوشکاری، لحیم کاری و لحیم برنجی

- هزینه های تولید

- قابلیت اطمینان (مقدار ایمنی، خطرات و آسیب های محیط زیستی در صورت تخریب)

- هزینه های نگهداری و بازرسی

- در دسترس بودن از نظر اندازه، شکل، ضخامت و زمان تحویل کالا

- بازده سرمایه گذاری

انتخاب ماده مناسب برای بخش های تر و خشک، بخش های تحت فشار و بدون فشار و تکیه گاه تجهیزات گام مهمی است. استانداردهای مواد مانند جامعه تست و مواد آمریکا (American Society for Testing and Materials) یا ASTM ، DIN ، BS ، ISO و JIS اطلاعات زیادی در مود مواد آهنی و غیرآهنی ارائه می دهند.

بسیاری از مواد توسط کدهای مخازن تحت فشار از کشور صادر کننده استاندارد انتخاب شده اند. اطلاعات این استانداردها توسط خواص فیزیکی مانند مدول یانگ، استحکام تسلیم، مینیمم استحکام کششی، ماکزیمم دمای مجاز کار، ازدیاد طول، ضریب انبساط و غیره تعیین شده اند. اما کدها و استانداردها به طور واضح به بیان مناسب بودن ماده برای شرایط کاری نمی پردازند. این اطلاعات باید توسط مهندس خوردگی یا سایر مراجع تعیین شود. چند نمونه از متریال ها عبارتند از:

- فولاد ضدزنگ: مقاومت در برابر خوردگی.

- مس: رسانایی حرارتی بالا.

- آلومینیوم: سبک و ارزان.

- تیتانیوم: برای سیالات خورنده و محیطهای خاص.

- آلیاژهای نیکل: برای دما و فشار بالا.

قیمت مبدل حرارتی

قیمت مبدل حرارتی تحت تأثیر عوامل مختلفی از جمله اندازه و ظرفیت آن، متریال استفاده شده در ساخت (فولاد ضد زنگ، مس، آلومینیوم)، پیچیدگی طراحی و نوع (پوسته و لوله، صفحه ای یا هواخنک) است. راندمان انتقال حرارت، درجه بندی فشار و گواهینامه های مورد نیاز نیز بر هزینه تأثیر می گذارد. و در ادامه از جمله این ویژگیهای موثر بر قیمت مبدل گرمایی میتوان به موارد زیر اشاره کرد:

- نوع مبدل حرارتی (مدل شل اند تیوب، هوا خنک یا صفحه ای)

- نوع انتقال حرارت این دستگاهها

- مارک قطعات (اورجینال بودن یا نبودن قطعات و تکنولوژیهای بکار رفته)

- کیفیت سیستمها، قطعات و اتصالات

- استانداردهای رعایت شده در طراحی و ساخت دستگاه مبدل حرارتی

- فشار کاری سیالات، یعنی به هر میزان که فشار تبادل گرما و انرژی میان سیالات بیشتر باشد، نیاز به استفاده از تجهیزات و قطعات مقاومتر و با کیفیتتری است. در نتیجه بدون شک قیمت تمام شدهی دستگاه بیشتر خواهد شد.

- اندازه و ابعاد مبدل گرمایی

- جنس بدنه و لولهها. (عمدتاً لولهها از متریالهایی نظیر: فولاد کربنی، آلیاژ نیکل، مس، فولاد ضد زنگ، برنج و… تولید میشوند. بسیار مهم است که هر متریالی هم انتخاب میشود، خاضیت ضد زنگ داشته باشد.

- کیفیت ساخت لولهها و اتصالات. (کیفیت ساخت و متریال لولهها بر اساس نوع کاربری محیط نصب، شرایط محیط، فشار و البته دما تعیین میشود).

- مدل قرارگیری لولهها در درون پوسته

- تقاضا و عرضه

نگهداری مبدل حرارتی

نگهداری مناسب مبدلهای حرارتی نیازمند یک برنامه منظم و دقیق است که شامل نظارت، پیشگیری و تعمیرات دورهای میشود. توجه به عوامل رسوبزا و اجرای راهکارهای مناسب میتواند کارایی این تجهیزات حیاتی را تضمین کند. از نتایج اهمیت این موضوع می توان به موارد زیر اشاره کرد:

- نگهداری صحیح مبدل حرارتی موجب بهبود انتقال حرارت و کاهش اتلاف انرژی میشود.

- تعمیرات پیشگیرانه از خرابیهای پرهزینه جلوگیری میکند.

- مراقبت مداوم از مبدل حرارتی باعث افزایش دوام و عمر مفید آن میشود.

- تمیز کردن رسوبات و آلودگیها، عملکرد مبدل را در سطح بهینه حفظ میکند.

- بررسی دورهای و کنترل شرایط عملیاتی از آسیبهای ناشی از خوردگی جلوگیری میکند.

- مبدلهای حرارتی خراب ممکن است باعث فشار زیاد یا نقصهای خطرناک شوند.

با انجام بازرسی های دوره ای و همچنین ثبت سوابق و نیز تمیز کاری های مربوطه می توان به نتایج بالا رسید. از راه های تمیز کاری ها به تمیزکاری مکانیکی، شیمیایی، بخار، هندبلاست می توان یاد کرد.

هنوز بررسیای ثبت نشده است.