فیلتر پرس، ابزار پیشرفته و حیاتی در فرآیندهای جداسازی مایعات از جامدات است که نقش کلیدی در بهینهسازی تولید و کاهش هزینههای صنعتی ایفا میکند. اگر به دنبال راهحلی مطمئن، سریع و کارآمد برای تصفیه و خشککردن لجن یا مواد معلق از پساب هستید، ادامه این مطلب شما را با همه جزئیات کاربرد، ساختار و روشهای استفاده از فیلتر پرس آشنا میکند.

فیلتر پرس چیست؟

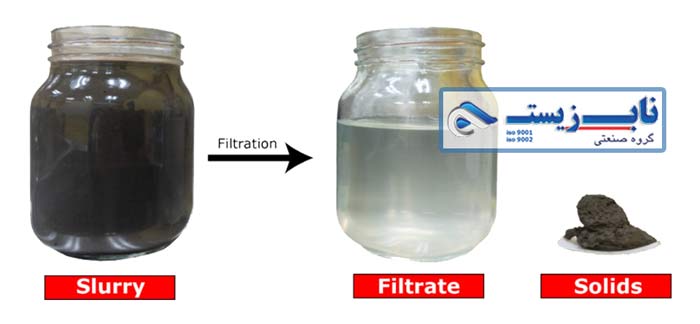

فیلتر پرس دستگاهی است برای آبگیری از لجن و جداسازی ذرات جامد از مایعات در مقیاس زیاد با مکانیزم تحت فشار قرار دادن لجن یا دوغاب بین دو صفحه که با پارچه پوشانده شده اند. مایع درون لجن به داخل پارچه محصور کننده صفحات فیلترپرس نفوذ میکند و ذرات جامد بیرون پارچهها باقی میمانند و تشکیل کیک نسبتا خشکی را میدهند که به محض کم شدن فشار از صفحات جدا شده و میافتد.

مزایای فیلتر پرس

انتخاب فیلتر پرس، سرمایهگذاری هوشمندانهای است که بازده آن فراتر از جداسازی ساده است. این دستگاه با مکانیزم فشار ثابت، بالاترین درجه خشکی را برای کیک لجن شما تضمین میکند و رطوبت نهایی را تا حد مطلوبی کاهش میدهد. نتیجه، کاهش چشمگیر حجم پسماند (گاهی تا 90%) و در پی آن، صرفهجویی قابل توجه در هزینههای حملونقل و دفع نهایی است.

طراحی ماژولار فیلتر پرس به شما انعطاف بینظیری میدهد. با تنظیم تعداد صفحات و انتخاب نوع آنها (چمبر برای کارایی اقتصادی یا ممبران برای خشکی حداکثری)، دستگاه دقیقاً با ظرفیت و نیاز خاص فرآیند شما هماهنگ میشود. این دستگاه با مواد باکیفیت ساخته شده و قابلیت پردازش طیف گستردهای از دوغابها، حتی در محیطهای شیمیایی چالشبرانگیز را دارد.

مدلهای تماماتوماتیک با حذف نیروی کار دستی، سرعت چرخه کاری را به حداکثر میرسانند و خطاهای عملیاتی را به حداقل میرسانند. در کنار این بهرهوری، خروجی تمیز و شفاف فیلتر پرس، به شما کمک میکند تا استانداردهای زیستمحیطی را به راحتی رعایت کنید و مجوزهای لازم را اخذ نمایید. در نهایت، فیلتر پرس با تبدیل پسماند مرطوب به کیکی با قابلیت مدیریت آسانتر، امنیت و نظم فرآیند شما را ارتقا میبخشد.

کاربردهای فیلتر پرس

فیلتر پرس یکی از ماشینآلات اساسی و پرکاربرد در صنایع مختلف برای جداسازی جامد از مایع با بازدهی بسیار بالا است. این دستگاه با اعمال فشار، اقدام به آبگیری و خشک کردن مواد کرده و خروجی آن یک کیک فیلتر با رطوبت حداقلی است. اگر به دنبال راهحلی کارآمد برای تصفیه، بازیابی مواد یا کاهش حجم پسماند هستید، فیلتر پرس پاسخگوی نیاز شما خواهد بود.

در ادامه، مهمترین کاربردهای فیلتر پرس را در صنایع کلیدی بررسی میکنیم:

- صنایع معدنی و فرآوری مواد

در صنایع معدنی مانند استخراج مس، سنگآهن، طلا و روی، از فیلتر پرس برای تغلیظ کنسانتره قبل از حملونقل یا ذوب و نیز آبگیری از باطلهها (تینر) استفاده میشود. این کار باعث کاهش هزینههای حمل، بازیابی آب و مدیریت بهتر محیطزیست میگردد. - تصفیه خانههای فاضلاب شهری و صنعتی

یکی از پرکاربردترین موارد استفاده از فیلتر پرس، خشک کردن لجن است. این دستگاه حجم لجن را به شدت کاهش داده و آن را به مادهای قابل حمل و دفع تبدیل میکند که تاثیر شگرفی بر کاهش هزینههای عملیاتی دارد. - صنایع شیمیایی، دارویی و رنگسازی

در این صنایع، فیلتر پرس برای جداسازی کریستالها، رنگدانهها و محصولات شیمیایی از سوسپانسیونها و همچنین شستشوی مواد برای دستیابی به درجه خلوص بالا مورد استفاده قرار میگیرد. - صنایع غذایی و نوشیدنی

فیلتر پرس در تصفیه و شفافسازی روغنهای خوراکی (مانند روغن زیتون و آفتابگردان)، تولید شکر و نیز شفافسازی آبمیوه، شراب و آبجو برای افزایش کیفیت و ماندگاری محصول نهایی نقشی کلیدی ایفا میکند. - صنایع تولید سرامیک، کاشی و سفال

در این حوزه، از فیلتر پرس صنعتی برای آمادهسازی دوغاب (اسلاری) و جداسازی آب از مواد اولیه مانند کائولن و سیلیس، قبل از مرحله شکلدهی و پخت استفاده میشود. - صنایع متالورژی و فولاد

کاربرد فیلتر پرس در این بخش شامل تصفیه پسابهای واحدهای نورد و اسیدشویی، بازیابی اکسیدهای فلزی با ارزش و حذف آلایندهها از آبهای فرآیندی است. - صنایع کاغذسازی

فیلتر پرس به بازیابی الیاف سلولزی و مواد پرکننده از پساب کارخانهجات کمک کرده و ضمن بازگرداندن این مواد به چرخه تولید، در تصفیه نهایی آب نیز موثر است. - صنایع نوین (باتریسازی و الکترونیک)

در تولید باتریهای لیتیوم-یون و سرب-اسید، از فیلتر پرس برای خشک کردن و جداسازی مواد فعال الکترودها استفاده میشود که دقت و کیفیت فرآیند را بالا میبرد.

سایر کاربردهای مهم فیلتر پرس شامل:

- صنایع نساجی و رنگرزی (تصفیه پسابهای رنگی)

- صنایع لاستیک و پلاستیک

- کارخانههای شن و ماسه

- تولید کودهای شیمیایی

- پیشتصفیه در سیستمهای آب شیرین کن (RO)

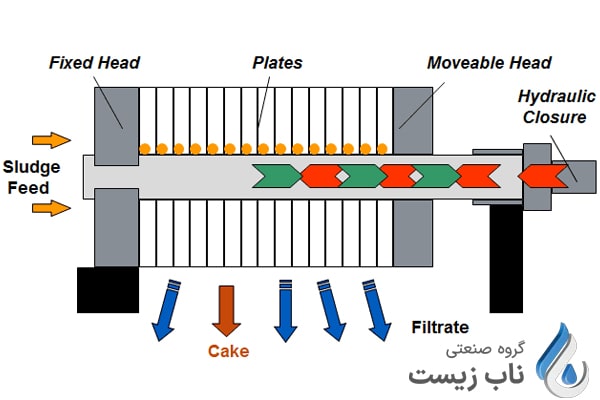

نحوه عملکرد دستگاه فیلتر پرس

فیلتر پرس با مکانیزم فشار بین صفحات کار میکند؛ فشار مورد نیاز توسط جک هیدرولیک که بصورت دستی یا اتوماتیک کار میکند، تامین میشود. پس از آبگیری از لجن و دوغاب، مواد جامد سوسپانسیون که اصطلاحا به آنها کیک گفته می شود، آزاد شده و درون چاله ای که زیر دستگاه تعبیه شده است فرو می ریزد.

در فیلتر پرس صنعتی با ظرفیت بالا، شتاب دهندههای صفحه اتوماتیکی که سرعت عمل سریعی دارند تعبیه شده است که سرعت چرخه را تسریع میکنند. فیلترپرسهای صنعتی قادرند تا کاملا بصورت اتوماتیک در یک محیط خشن مانند معادن یا کارخانههای تولید مواد شیمیایی به شکل 24 ساعته کار کنند.

مراحل انجام کار در سیستم فیلتر پرس به ترتیب به شکل زیر است:

- بسته شدن صفحات: صفحات فیلتر پرس با مکانیزم هیدرولیکی یا مکانیکی محکم بسته میشوند تا فضای بین صفحات برای دریافت خوراک کاملاً آماده باشد.

- تزریق خوراک (دوغاب یا لجن): دوغاب توسط پمپ به داخل محفظه بین صفحات تزریق میشود و ذرات جامد شروع به تجمع روی کیسههای فیلتر میکنند.

- اعمال فشار فیلتراسیون: با ادامه تزریق و اعمال فشار هیدرولیکی، مایع از میان کیسههای فیلتر عبور میکند و ذرات جامد به مرور فشرده میشوند.

- تشکیل کیک لجن: ذرات جامد که از مایع جدا شدهاند، به شکل کیک فشرده بین صفحات تجمع مییابند. ضخامت و رطوبت کیک به نوع خوراک و فشار اعمال شده بستگی دارد.

- باز شدن صفحات و تخلیه کیک: پس از پایان فیلتراسیون، صفحات باز میشوند و کیک لجن از کیسهها خارج میشود.

- شستشو و آمادهسازی مجدد: صفحات و کیسهها شسته شده و برای چرخه بعدی آماده میشوند.

مشخصات فنی فیلتر پرس

- مشخصات فنی صفحات: آنها در ابعاد 470×470، 630×630، 800×800، 1000×1000، 1200×1200 و 1500×1500 میلیمتر تولید میشوند.

- تعداد صفحات: 10 تا 150 صفحه یا بیشتر؛ تعیینکننده حجم محفظه فیلتراسیون و ظرفیت فیلتر پرس.

- مساحت فیلتراسیون: 5 تا 150 متر مربع یا بیشتر، مستقیماً بر راندمان و سرعت پردازش تأثیر دارد.

- فشار کاری: 6 تا 16 بار برای صفحات معمولی و تا 20 بار برای صفحات ممبران.

- فشار پمپ تغذیه دوغاب: 7 تا 10 بار.

- زمان چرخه: بسته به نوع مواد، 20 دقیقه تا 4 ساعت (پر کردن، فیلتراسیون، آبگیری و تخلیه کیک).

- رطوبت کیک: 20% تا 75%؛ صفحات ممبران رطوبت زیر 30% تولید میکنند.

- حداکثر دمای عملیات: 80 تا 95 درجه سانتیگراد، بسته به جنس صفحات و پارچه.

- جنس صفحات فیلتر پرس: پلی پروپیلن (PP) مقاوم در برابر خوردگی یا چدن با پوشش اپوکسی. صفحات ممبران دارای لایه پلیمری انعطافپذیر برای اعمال فشار مضاعف هستند.

- جنس پارچه فیلتر پرس: پلی پروپیلن، پلی استر (PES)، نایلون یا پنبه با بافتهای مختلف، تخلخل 5 تا 150 میکرون.

- جنس شاسی و قاب: فولاد کربنی ST37 با پوشش اپوکسی یا گالوانیزه گرم؛ یا استنلس استیل 304/316 برای محیطهای خورنده.

- سیستم بستهشدن صفحات: دستی، هیدرولیک نیمه اتوماتیک یا تمام اتوماتیک با جک هیدرولیک و مکانیزم زنجیری/ریلدار.

- سیستم کنترلی: تابلو برق با PLC و HMI برای اتوماسیون کامل چرخه و نظارت بر فشار و زمان.

- مشخصات فنی بخش هیدرولیک: پمپ دندهای یا پیستونی، مخزن روغن، شیرهای کنترل و سیلندر اصلی.

- سایر تجهیزات جانبی قایل نصب روی فیلتر پرس: پمپ دیافراگمی یا سانتریفیوژ، مخزن فیلترات، سیستم شستشوی خودکار صفحات (CIP) و سیستم ویبره برای تخلیه کیک.

محاسبه ظرفیت فیلتر پرس

محاسبه دقیق ظرفیت فیلتر پرس، مهمترین عامل در بهرهوری و صرفه اقتصادی پروژههاست. ظرفیت واقعی دستگاه نه تنها به ابعاد فیزیکی آن، بلکه به ماهیت دوغاب ورودی و نتایج مورد انتظار شما گره خورده است. محاسبه اشتباه میتواند منجر به خرید دستگاهی گرانقیمت با ظرفیت اضافه، یا دستگاهی ضعیف و زمانبر در تصفیه لجن شود.

ظرفیت اسمی فیلتر پرس بر اساس حجم کل کیک جامد تشکیلشده در هر سیکل کاری محاسبه میشود. این حجم از رابطه زیر به دست میآید:

حجم کیک (لیتر/سیکل) = تعداد محفظهها × حجم هر محفظه

حجم هر محفظه نیز خود از ضرب ضخامت طراحی کیک (میلیمتر) در مساحت فیلتراسیون هر صفحه (متر مربع) به دست میآید. ضخامت بهینه کیک معمولاً بین 25 تا 35 میلیمتر است.

ظرفیت اسمی بالای فیلتر پرس به معنای توانایی تولید کیک بیشتر در واحد زمان است که به مقدار جامدات لجن، ضریب جداسازی دوغاب و تشکیل کیک، میزان رطوبت نهایی کیک، مدت زمان انجام یک چرخه کامل فیلتراسیون و نوع صفحات فیلتر پرس (اعم از چمبر یا ممبران) بستگی دارد.

برای تخمین اولیه، میتوان از حدود زیر استفاده کرد:

- لجن شهری: بین 5 تا 30 کیلوگرم جامد خشک در هر متر مربع در هر سیکل.

- صنایع غذایی: بین 15 تا 60.

- مواد معدنی: بین 50 تا 200.

دانلود کنید: آموزش محاسبه ظرفیت فیلتر پرس

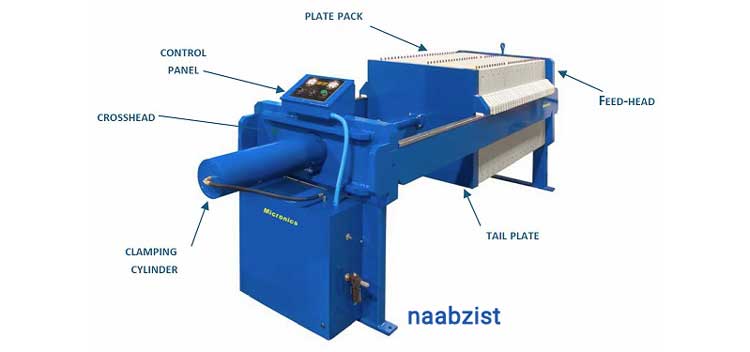

اجزای فیلتر پرس

فیلتر پرس از اجزای مختلفی تشکیل شده که با همکاری یکدیگر عمل جداسازی جامد از مایع را انجام می دهند. مهم ترین اجزای آن عبارتند از:

- قاب یا شاسی اصلی: بدنه ای مستحکم از جنس فولاد که تمام اجزا روی آن سوار می شوند.

- صفحات فیلتر: هسته اصلی فیلتراسیون که جامدات روی آنها تجمع می یابند.

- پارچه فیلتر: روی صفحات قرار می گیرد و نقش کلیدی در جداسازی دارد.

- سیستم اعمال فشار: که می تواند دستی، هیدرولیکی یا اتوماتیک باشد تا صفحات فیلتر پرس را محکم به هم بفشارد.

- شیرهای ورودی و خروجی: برای ورود دوغاب و خروج مایع تصفیه شده (فیلتریت)، با مقاومت بالا در برابر فشار و مواد شیمیایی.

- کانال های تخلیه مایع: برای هدایت فیلتریت به خارج از فیلتر پرس.

- سیستم تخلیه کیک: دستی یا اتومات، وظیفه آن جداسازی کیک فیلتر شده از صفحات است.

- تابلو کنترل: در فیلتر پرس های پیشرفته، زمان، فشار و پارامترهای عملیاتی را مدیریت می کند.

- سیستم شستشوی پارچه (در برخی فیلتر پرس ها): برای افزایش راندمان و طول عمر پارچه ها.

- تجهیزات جانبی: مانند پمپ تزریق، مخازن ذخیره و سیستم های گرمایشی یا سرمایشی بسته به فرآیند.

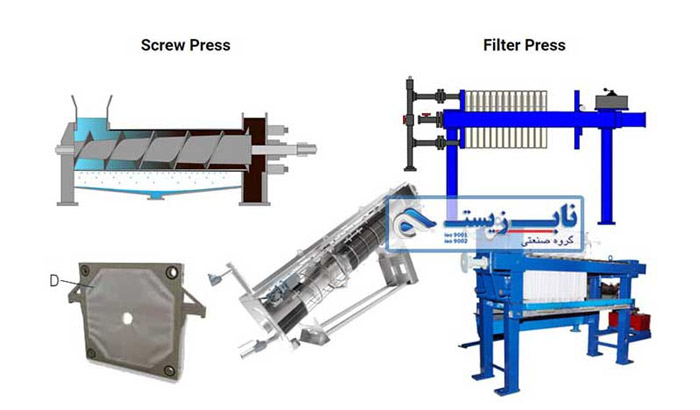

انواع فیلتر پرس

این تجهیزات پرکاربرد در آبگیری از لجن و تصفیه سوسپانسیونها با توجه به شیوه عملکرد و میزان اتوماسیون به سه دسته اصلی دستی، اتوماتیک و بلت فیلتر تقسیم بندی می شوند که در ادامه به معرفی آنها پرداخته ایم.

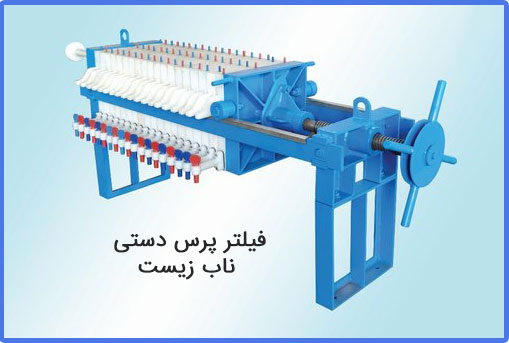

فیلتر پرس دستی

ارزان ترین مدل فیلتر پرسها نمونههای دستی هستند که با توجه به اینکه توسط نیروی انسانی کنترل، تخلیه، باز و بسته میشوند از سرعت پایینتری برخوردار بوده و برای حجمهای پایین فاضلاب و بیشتر برای موارد آزمایشگاهی کاربرد دارد.

فیلترپرس دستی با اهرمی که در کنار خود دارد کار باز و بسته شدن جکها و تخلیه کیک را انجام میدهد. این نوع از دستگاههای آبگیری لجن از جنسهای آهن، چدن و استیل قابل طراحی و تولید میباشد.

فیلتر پرس اتوماتیک

مهمترین مزیت فیلتر پرس اتوماتیک نسبت به نمونه دستی، باز و بسته شدن خودکار صفحات و تخلیه اتوماتیک کیکهاست. این ویژگی باعث کاهش نیاز به نیروی انسانی، افزایش سرعت عملکرد و بهره وری بیشتر در فرآیند آبگیری می شود. از این دستگاه عمدتاً در صنایع سنگین استفاده می شود و به دلیل قیمت بالا، برای پروژه های کوچک مقرون به صرفه نیست.

فیلتر پرس اتوماتیک از بخش هایی مانند شاسی، صفحات، جک هیدرولیک و سیستم های کنترلی تشکیل شده و دو نوع سیستم تخلیه دارد:

- سیستم رباتیک تخلیه کیک: ربات مجهز به حسگر و کنترل گر PLC به صورت خودکار صفحات را باز کرده و کیک را تخلیه می کند.

- سیستم ویبریشن (لرزشی): با لرزش صفحات، کیک ها به طور کامل جدا می شوند.

در برخی مدل ها، سیستم شستشوی خودکار صفحات نیز تعبیه شده تا بعد از هر بار لجن گیری، پارچه ها به طور کامل تمیز شوند. اگر تعداد صفحات کمتر از 25 عدد باشد، می توان از جک های بلندتر برای جابجایی زنجیره ای صفحات بدون نیاز به ربات استفاده کرد.

فیلتر پرس نواری (بلت)

در بلت فیلتر پرس، دوغاب بین دو عدد تسمه متخلخل تحت فشار قرار می گیرد. هر چه تسمه جلوتر می رود، غلتکها کوچکتر شده و فشار وارده از طرف آنها بر تسمههای حاوی لجن بیشتر میشود. اساس کارکرد فیلتر پرسهای نواری اینگونه است:

- منطقه تثبیت شیمیایی

- منطقه آبگیری ثقلی

- منطقه آبگیری با فشار پایین

- منطقه آبگیری با فشار بالا

بزرگترین ایراد فیلتر پرس نواری بازدهی حداکثر 50 درصدی آن در آبگیری از لجن و نیاز به تعویض تسمهها بعد از حدودا 2500 ساعت کار میباشد.

فیلتر پرس نواری یا تسمهای (Belt Filter Press) یک سیستم آبگیری پیوسته و کاملاً خودکار است که برای پردازش حجمهای بسیار بالای لجن طراحی و برخلاف فیلتر پرسهای صفحهای که بر پایه چرخههای کاری متناوب عمل میکنند، بصورت یک خط تولید مداوم کار نموده و لجن خشک شده به شکل نواری پیوسته از دستگاه خارج میشود.

ظرفیت پردازش بسیار بالا و اتوماسیون کامل بلت فیلتر نیاز به نیروی انسانی را به حداقل رسانده و مصرف انرژی را بهینه می کند و طراحی ساده، کاهش هزینههای عملیاتی پیشبینیپذیر آن را تضمین میکند.

بلت فیلتر پرس به ویژه برای تصفیهخانههای بزرگ، صنایع کاغذسازی، تولید نشاسته و برخی فرآیندهای معدنی مناسب است. در فیلتر پرس نواری، استفاده صحیح از مواد شیمیایی اصلاحکننده لجن باعث تشکیل فلوکهای مقاوم و بازدهی آبگیری را افزایش میدهد.

ساختار صفحات فیلتر پرس

انتخاب درست نوع صفحه، کلید بهینهسازی عملکرد فیلتر پرس شماست. دو نوع اصلی صفحات، یعنی چمبر و ممبران، هرکدام مزایا و کاربردهای مخصوص به خود را دارند که مستقیماً روی خشکی کیک، سرعت کار و هزینههای شما تأثیر میگذارند.

صفحات چمبر

صفحات چمبر با طراحی ساده و یکپارچه خود، گزینهای بسیار بادوام و مقرونبهصرفه هستند. این صفحات فاقد قطعات متحرک هستند که باعث کاهش استهلاک و نیاز به تعمیرات میشود. عملکرد آنها در یک مرحله و تحت فشار پمپ انجام میگیرد. فیلتر پرس با صفحات چمبر برای موادی که آبگیری متوسط برایشان کافی است و در کاربردهایی مانند تصفیه خانههای فاضلاب شهری و صنعتی یا واحدهای تولیدی با سیکل کاری طولانی بسیار ایدهآل هستند. نقطه قوت اصلی آنها هزینه اولیه کمتر و قابلیت اطمینان بالا است.

صفحات ممبران

اگر هدف شما دستیابی به کیکهایی با کمترین رطوبت ممکن است، صفحات ممبران پاسخگو هستند. مکانیزم هوشمندانه این صفحات در دو مرحله کار میکند: ابتدا مانند صفحات چمبر، کیک شکل میگیرد و سپس یک دیافراگم لاستیکی با تزریق هوا یا آب تحت فشار (تا 20 بار)، کیک را برای بار دوم فشرده میکند. این فشار ثانویه، رطوبت را به شکل چشمگیری خارج میکند.

نتیجه این فرآیند، کیکهای بسیار خشکتر، همگنتر و با حجم کمتر است که هزینههای حملونقل و دفع نهایی را به شدت کاهش میدهد. ازاینرو فیلتر پرس با صفحات ممبران انتخابی اجباری برای صنایع معدنی، شیمیایی، داروسازی و هرجایی که ارزش ماده خشک یا هزینه دفع پسماند بالا باشد، محسوب میشوند.

فیلتر پرس چدنی

به دستگاه فیلتر پرسی که بدلیل بالا بردن تحمل دمایی جنس دستهها و صفحههای آن از چدن ساخته شده باشد فیلتر پرس چدنی گفته میشود. عمر طولانی، مقاومت و استحکام بالا، جداسازی مواد جامد از مایعات در دمای بیشتر از 100 درجه سانتیگراد و کاربردهای صنعتی مختلف روز به روز به تقاضای فیلترپرس چدنی می افزاید.

بدلیل سنگین بودن صفحه چدنی، استراکچر و جک دستگاه باید قویتر باشد و نیازمند ملزومات خاصی مانند صفحه کشها، خروجیهای آب، آبراههای با جنس متفاوت و مقاوم میباشد. ساخت فیلتر پرس چدنی بدلیل زمانبر بودن قالب ریزی صفحات چدنی زمان زیادی می برد لذا سازنده مجبور است قیمت بیشتری از خریدار درخواست نماید.

مهمترین کاربردهای فیلتر پرس چدنی در تصفیه فاضلابهای خاص و صنعتی، روغنهای سوخته، برخی صنایع معدنی، تولید غذا، پالایشگاههای نفت و صنایع سرامیک، خاک، کائولن و بنتونیت فعال میباشد.

انتخاب و خرید فیلتر پرس

انتخاب فیلتر پرس صنعتی به شرایط کاری و حجم پساب بستگی دارد. اگر هدف دستیابی به کیک خشک با رطوبت بسیار پایین باشد، فیلتر پرس ممبرانی بهترین گزینه است؛ چون با فشار مضاعف آبگیری را تا 20% رطوبت کاهش میدهد و برای معادن، داروسازی و صنایع غذایی کاربرد زیادی دارد.

در شرایطی که دمای فرآیند بالاست یا دوغاب خاصیت خورندگی دارد، باید از فیلتر پرس چدنی استفاده کرد؛ زیرا مقاومت حرارتی و مکانیکی بالاتری نسبت به صفحات پلیپروپیلنی دارد و در صنایع نفت، پتروشیمی و سرامیک رایج است.

برای پروژههای کوچک، فیلتر پرس دستی مقرونبهصرفه است؛ در صنایع متوسط، مدلهای هیدرولیک یا نیمهاتوماتیک کارایی بهتری دارند؛ و در پروژههای بزرگ مثل معادن و تصفیهخانههای شهری، تنها فیلتر پرس اتوماتیک با ظرفیت بالا و سیستم PLC پاسخگو خواهد بود.

قیمت فیلتر پرس

قیمت فیلتر پرس بسته به سایز، تعداد صفحات، نوع عملکرد (دستی، هیدرولیک یا اتومات)، جنس پارچه و نوع صفحات (چمبری یا ممبرانی) متفاوت است. مدلهای کوچک دستی از حدود 30 میلیون تومان آغاز شده و در مدلهای صنعتی تماماتومات با صفحات بزرگ، به بیش از 10 میلیارد تومان میرسد. سایزهای متوسط مانند 60*60 با عملکرد دستی یا هیدرولیک بین 100 تا 300 میلیون تومان قیمت دارند.

مهم ترین عوامل تأثیرگذار بر قیمت فیلتر پرس عبارتند از:

- سایز صفحات

- تعداد صفحات دستگاه

- دستی، هیدرولیک، نیمه هیدرولیک، تمام اتوماتیک بودن فیلتر پرس

- جنس پارچه فیلتر

- نوع صفحات (چمبری یا ممبرانی)

- میزان دبی ورودی و ظرفیت مخزن تغذیه

- نوع سیستم کنترل (تابلو برق ساده یا PLC)

استانداردها و الزامات ایمنی در فیلتر پرس

فیلتر پرس به دلیل ماهیت کاری خود، یعنی اعمال فشار بالا برای جداسازی جامدات از مایعات، نیازمند رعایت دقیق استانداردهای طراحی، ساخت و بهرهبرداری است. این استانداردها تضمین میکنند که دستگاه علاوه بر راندمان بالا، از نظر ایمنی و دوام نیز در شرایط صنعتی سخت عملکرد مناسبی داشته باشد.

استانداردهای بینالمللی:

- ISO 9001: تضمین کیفیت فرآیند طراحی و تولید فیلتر پرس.

- ISO 14001: مدیریت زیستمحیطی و کاهش اثرات آلودگی ناشی از پساب.

- ISO 45001: ایمنی و بهداشت شغلی برای اپراتورها و پرسنل بهرهبردار.

- CE Marking (اروپا): نشان انطباق با الزامات ایمنی و زیستمحیطی اتحادیه اروپا.

- ASME (آمریکا): استانداردهای طراحی و ساخت مخازن تحت فشار که در طراحی جکها، قاب و لولهکشی فیلتر پرس اهمیت ویژه دارد.

استانداردهای ملی:

در ایران، سازمان ملی استاندارد و وزارت نیرو الزامات ویژهای برای تجهیزات تصفیه آب و فاضلاب تدوین کردهاند. برخی سازندگان داخلی نیز با اخذ گواهینامههای استاندارد ملی ایران (ISIRI) اعتبار بیشتری برای دستگاه خود فراهم میکنند.

الزامات ایمنی کار با فیلتر پرس:

- استفاده از شیرهای اطمینان فشار برای جلوگیری از افزایش بیش از حد فشار در مدار هیدرولیک.

- تجهیز دستگاه به سنسورهای فشار و سطح برای پایش دائمی عملکرد.

- الزام به استفاده از پوششهای محافظ و گارد ایمنی در اطراف صفحات و جک هیدرولیک، تا از تماس مستقیم اپراتور با قطعات متحرک جلوگیری شود.

- رعایت دستورالعملهای قفل ایمنی (Lock-Out / Tag-Out) هنگام سرویس یا تعویض قطعات، برای پیشگیری از راهاندازی ناخواسته دستگاه.

- الزام به آموزش اپراتور در خصوص نحوه کار با فشار بالا و آشنایی با اقدامات اضطراری در زمان بروز نشتی یا شکستگی صفحات.

- استفاده از مواد مقاوم به خوردگی و فشار در شاسی و اتصالات، مطابق با استانداردهای بینالمللی.

رعایت این استانداردها و الزامات ایمنی، علاوه بر محافظت از نیروی انسانی و محیط زیست، موجب افزایش عمر مفید فیلتر پرس و کاهش هزینههای عملیاتی در بلندمدت میشود.

نگهداری و افزایش عمر فیلتر پرس

برای اینکه فیلتر پرس صنعتی سالها با راندمان بالا کار کند، رعایت چند نکته کلیدی ضروری است. مهمترین مورد سرویس دورهای جک هیدرولیک است؛ چراکه فشار اصلی دستگاه توسط همین جک تأمین میشود و هرگونه نشتی یا افت فشار میتواند کل چرخه آبگیری لجن را مختل کند.

شستشوی منظم پارچههای فیلتر نیز اهمیت زیادی دارد؛ زیرا گرفتگی منافذ باعث کاهش راندمان جداسازی و افزایش زمان فیلتراسیون میشود. بسته به نوع دوغاب، بهتر است پس از هر چند سیکل کاری پارچهها با آب پرفشار یا سیستم شستشوی اتوماتیک تمیز شوند.

در مواردی که صفحات دچار ترک یا تغییر شکل میشوند، باید تعویض صفحات فیلتر پرس بدون تأخیر انجام شود، چون فشار نامتعادل میتواند به کل شاسی آسیب برساند. همچنین استفاده از مواد ضد خوردگی در بخشهایی مانند قاب، لولهها و اتصالات، بهویژه در تماس با پسابهای شیمیایی، باعث افزایش طول عمر دستگاه میشود.

رعایت این اقدامات نهتنها از توقفهای ناخواسته جلوگیری میکند، بلکه هزینههای تعمیرات و تعویض قطعات را هم به حداقل میرساند.

نحوه شستشوی فیلتر پرس

در فیلتر پرس، شستشوی صفحات بخشی از چرخه اصلی دستگاه است و زمانی اهمیت پیدا میکند که بتواند ظرفیت فیلتراسیون را ثابت نگه دارد، گرفتگی پارچهها را کاهش دهد و دستگاه را برای سیکل بعدی آماده کند. نوع شستشو براساس رفتار دوغاب و مدل صفحات انتخاب میشود و در چهار ساختار استاندارد ارائه میگردد.

در مدل یکطرفه جریان باز، آب شستشو از یک سمت صفحه وارد شده و از مسیرهای خروجی معمولی تخلیه میشود. این روش زمانی استفاده میشود که دوغاب چسبندگی کمی دارد و شستشوی سبک برای حفظ عملکرد دستگاه کافی است.

مدل دوطرفه جریان باز همان منطق را دنبال میکند اما آب از هر دو سمت صفحه وارد میشود. این روش زمانی کاربرد دارد که دستگاه در چرخههای طولانیمدت کار میکند و لازم است پارچهها در هر سیکل تا حد ممکن به ظرفیت اولیه نزدیک شوند.

وقتی دوغاب سنگینتر است و ذرات ریز در عمق پارچه نفوذ میکنند، شستشوی معمولی پاسخگو نیست. در چنین شرایطی از یکطرفه تحت فشار استفاده میشود؛ روشی که در آن آب با فشار کنترلشده از یک سمت صفحه تزریق میشود و منافذ پارچه را از عمق باز میکند.

در محیطهای صنعتی سنگینتر، جایی که کیفیت شستشو مستقیماً روی پایداری عملکرد دفیلتر پرس اثر میگذارد، ساختار دوطرفه تحت فشار استفاده میشود. در این روش آب از هر دو طرف صفحه با فشار وارد شده و تمام سطح پارچه، بهخصوص بخشهایی که بیشتر مستعد گرفتگی هستند، یکنواخت شستشو میشود.

انتخاب نهایی نوع شستشو باید دقیقاً با ماهیت دوغاب، مدل صفحات (چمبر یا ممبران) و شدت بهرهبرداری دستگاه هماهنگ باشد؛ چون فیلترپرسی که شستشوی مناسب نداشته باشد، حتی با بهترین صفحات هم راندمان واقعی خود را نشان نمیدهد.

مقایسه فیلتر پرس با سایر روشهای آبگیری لجن

در فرآیند جداسازی جامد از مایع، فیلتر پرس با مکانیزم فشار ثابت به عنوان رکورددار تولید خشکترین کیک شناخته میشود و قادر است لجن را با رطوبت 20 تا 50 درصد تحویل دهد. در مقابل، سانتریفیوژ (دکانتر) با وجود سرعت بالای عملیاتی و امکان کار پیوسته، قادر به دستیابی به چنین درجهای از خشکی نیست و کیکی با رطوبت 55 تا 75 درصد تولید نموده و در مواجهه با دوغابهای با ویسکوزیته بالا یا ذرات ساینده، به طور قابل توجهی مصرف انرژی بالاتری دارد.

اسکرو پرس نیز اگرچه یک سیستم پیوسته ارائه میدهد، اما بیشتر برای مواد با قابلیت آبگیری آسان مناسب است و در مواجهه با مواد ریزدانه یا کمپرمبیلیته، کارایی خود را از دست میدهد. نقطه قوت منحصر به فرد فیلتر پرس، انعطافپذیری ساختاری آن در تطبیق با طیف گستردهای از دوغابها (حتی با مشخصات شیمیایی پیچیده) است، که با انتخاب پارچهها و صفحات تخصصی ممکن میشود. این دستگاه امکان کنترل دقیق پارامترهای عملیاتی مانند فشار، زمان و توالی شستشو را فراهم میکند.

تست امکان سنجی فیلتر پرس

این آزمایش برای اطمینان از اینکه فیلترهای فشاری قادر است مواد جامد را به درستی با کاربرد خاص شما فیلتر کند، صورت میپذیرد. تستهای امکان سنجی به ما امکان می دهد نوع پارچه را تعیین کنیم. همچنین اینکه تشخیص دهیم آیا برای دوغاب شما به “کمک فیلتر” نیاز است یا خیر.

با کمتر از یک گالن دوغاب معمولی شما، امکان تشخیص این مسئله وجود دارد که آیا یک فیلتر پرس نتیجه مطلوب را ارائه می دهد یا خیر. سپس امکان ارسال مواد جداسازی برای شما عزیزان فراهم خواهد بود. این مواد تفکیک یافته میتواند شامل «فیلتر (مایع)» و همچنین «جریان دوغاب جدا شده از سیال» باشد.

در انتها پیشنهاد می نمائیم سری هم به صفحه فیلتر شنی بزنید.

سوالات متداول درباره فیلترپرس

فیلتر پرس در صنایع معدنی، شیمیایی، دارویی، صنایع غذایی، تصفیهخانههای فاضلاب و کارخانجات کاشی و سرامیک بیشترین کاربرد را دارد. هر صنعتی که نیازمند جداسازی دوغاب، بازیافت آب یا افزایش غلظت مواد جامد باشد، به این دستگاه نیاز پیدا میکند.

ابعاد و تعداد صفحات، جنس پارچه فیلتر، فشار هیدرولیکی، نوع دوغاب (غلظت و ذرات جامد)، و دمای کاری از اصلیترین پارامترها هستند. انتخاب درست این عوامل موجب افزایش راندمان و کاهش زمان چرخه فیلتراسیون میشود.

فیلتر پرس در مقایسه با سانتریفیوژ، راندمان بالاتر در جداسازی ذرات ریز، مصرف انرژی کمتر و هزینه نگهداری پایینتری دارد. به همین دلیل در صنایع معدنی، غذایی و شیمیایی گزینه اقتصادیتر و مطمئنتری محسوب میشود.

طول عمر پارچه فیلتر به نوع دوغاب، کیفیت پارچه و نحوه شستشو بستگی دارد. به طور میانگین، پارچههای استاندارد 6 تا 18 ماه عمر میکنند. شستشوی منظم و استفاده از شویندههای سازگار میتواند عمر آن را افزایش دهد و هزینههای نگهداری را کاهش دهد.

بله، فیلتر پرس صنعتی با طراحی مناسب و سیستم هیدرولیک استاندارد قادر است به صورت شبانهروزی کار کند. این ویژگی برای صنایعی مثل معدن، کاشیوسرامیک و تصفیهخانهها اهمیت ویژهای دارد که توقف خط تولید برایشان هزینهبر است.

بعضی از مدلها قابلیت افزودن صفحات و ارتقای ظرفیت را دارند. این ویژگی برای واحدهایی که احتمال افزایش تولید در آینده دارند بسیار مفید است. توصیه میشود قبل از خرید، این موضوع را با تولیدکننده یا مشاور فروش مطرح کنید.

نادری –

عالی بود محتوایی که درج کردید. برای سفارش از خارج از کشور درگاه اینترنتی ندارید؟