تغلیظ کننده دستگاهی است که در مدلهای گوناگون ساخته شده و بیشتر در کارخانههای تولید مواد غذایی مانند کارخانههای آبمیوه گیری، تولید رب گوجه فرنگی، تولید خمیر کاغذ و… استفاده می شود. اساس کار تغلیظ کننده این است که جهت افزایش ماندگاری مواد غذایی و جلوگیری از سوختن مواد غذایی که نیاز به پخت و حرارت دیدن دارند، از فشار خلاء استفاده کرده و مواد را در پایین تر از نقطه جوششان، به جوش آورده و می پزند.

از تغلیظ کننده جهت افزایش غلظت مواد مورد نظر بدون جوشاندن مواد و پایین آوردن نقطه ذوب و تبخیر آنها استفاده می شود. از تغلیظ سازی در تولید محصولات خشک نیز استفاده می شود. استفاده از این دستگاه نسبت به روشهای خشک کردن و دیگر روش ها از لحاظ اقتصادی نیز برای صاحبان صنایع به صرفه تر می باشد.

دستگاه تغلیظ کننده چیست؟

دستگاه تغلیظ کننده سیستمی است که با استفاده از فرآیندهای حرارتی، غشایی یا خلا، غلظت مواد محلول در یک مایع را افزایش داده و حجم آب موجود را کاهش می دهد. به عبارت ساده تر، این دستگاه بخش عمده ای از آب را از محلول جدا کرده و ماده غلیظ تری در خروجی ارائه می دهد.

مشخصات فنی دستگاه تغلیظ کننده

مشخصات فنی دستگاه تغلیظ کننده بسته به ظرفیت، نوع سیال، فناوری تغلیظ (حرارتی، خلا، غشایی) و شرایط پروژه متغیر است، اما به طور کلی شامل موارد زیر است.

- ظرفیت ورودی دستگاه: ظرفیت ورودی نشان می دهد دستگاه در شبانه روز چه مقدار سیال را می تواند پردازش کند و معمولاً از چند صد لیتر تا بیش از 100 مترمکعب در روز متغیر است. این پارامتر تأثیر مستقیمی بر قیمت، ابعاد و مصرف انرژی دستگاه دارد.

- راندمان تغلیظ: راندمان تغلیظ میزان کاهش حجم سیال ورودی را نشان می دهد و معمولاً بین 70 تا 98 درصد است. هرچه این عدد بالاتر باشد، حجم پساب نهایی کمتر و صرفه جویی اقتصادی بیشتر خواهد بود.

- نوع فناوری تغلیظ: دستگاه های تغلیظ با فناوری های حرارتی، تحت خلا، غشایی یا ترکیبی طراحی می شوند. مدل های خلا به دلیل مصرف انرژی کمتر و دمای کاری پایین تر، کاربرد صنعتی بیشتری دارند.

- توان مصرفی برق: میزان مصرف برق دستگاه به ظرفیت و نوع سیستم بستگی دارد و از حدود 5 تا بیش از 60 کیلووات متغیر است. دستگاه های صنعتی معمولاً با برق سه فاز کار می کنند.

- محدوده دمای کاری: دمای کاری در دستگاه های حرارتی معمولاً بالاتر و در مدل های خلا پایین تر است. دمای کمتر باعث کاهش استهلاک قطعات و حفظ کیفیت مواد می شود.

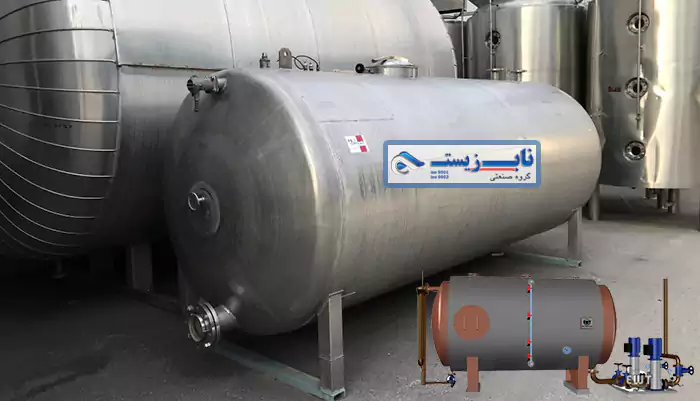

- جنس بدنه و قطعات: جنس بدنه بسته به نوع سیال از استنلس استیل 304 یا 316، پلی اتیلن یا آلیاژهای مقاوم انتخاب می شود تا بیشترین مقاومت شیمیایی و طول عمر فراهم شود.

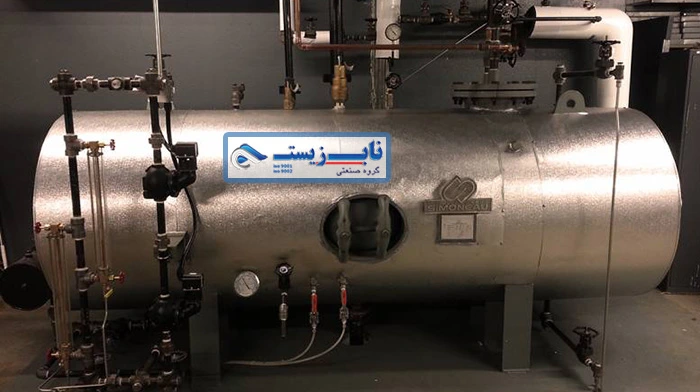

- سیستم گرمایش: سیستم گرمایش می تواند به صورت هیتر برقی، بخار یا روغن داغ باشد و وظیفه تأمین انرژی لازم برای تبخیر را بر عهده دارد.

- سیستم خلأ: در مدل های تحت خلا، پمپ وکیوم با کاهش فشار داخلی باعث تبخیر در دمای پایین و کاهش مصرف انرژی می شود.

- مبدل حرارتی: مبدل حرارتی وظیفه انتقال حرارت و افزایش سرعت تبخیر را بر عهده دارد و نقش مهمی در راندمان کلی دستگاه ایفا می کند.

- سیستم کنترل و اتوماسیون: دستگاه می تواند به صورت دستی یا تمام اتوماتیک کنترل شود. مدل های اتوماتیک با PLC و سنسورها دقت و ایمنی بالاتری دارند.

- کیفیت آب خروجی: آب خروجی دستگاه معمولاً کیفیت مناسبی برای استفاده مجدد در فرآیندهای صنعتی، شست و شو یا برج خنک کننده دارد.

- ابعاد و وزن دستگاه: ابعاد و وزن دستگاه بسته به ظرفیت آن متفاوت است و در مدل های صنعتی ممکن است چندین متر طول و چند تن وزن داشته باشد.

- نوع سیال قابل پردازش: دستگاه تغلیظ قابلیت پردازش انواع فاضلاب صنعتی، پساب شیمیایی، روغنی، اسیدی، قلیایی و دارویی را دارد.

- شرایط نصب و راه اندازی: برای نصب دستگاه به برق صنعتی، فضای مناسب و بستر بتنی مقاوم نیاز است و راه اندازی آن در چند روز انجام می شود.

- عمر مفید دستگاه: در صورت نگهداری صحیح، عمر مفید دستگاه تغلیظ کننده معمولاً بین 10 تا 20 سال خواهد بود.

انواع دستگاه تغلیظ کننده

تغلیظ کننده در مدلهای بسیار متنوعی ساخته می شود. ولی می توان آن را در دو دسته کانتینیوس و بچ طبقه بندی کرد. مدل کانتینیوس بیشتر در صنایع بزرگ و کارخانه های بزرگ رب گوجه فرنگی و آبمیوه ها استفاده می شود. در صنایع گوناگون از قبیل صنایع دارویی و شیمیایی نیز از نوع کانتینیوس جهت بالا بردن غلظت سیالات استفاده می شود.

تغلیظ کننده بچ نیز جهت بالا بردن غلظت سیال از فشار خلاء و پایین آوردن نقطه ذوب استفاده می کند. با این تفاوت که تکنولوژی ساخت آن با کانینیوس متفاوت تر می باشد. از تغلیظ کننده بچ در کارخانه های کوچک تولید مربا، شیره و رب گوجه فرنگی جهت حرارت دادن غیر مستقیم به مواد هنگام پخت استفاده می شود. جهت بالا رفتن کیفیت مواد تولید شده هنگام حرارت دادن و پخت دستگاه همزن هایی قرار داده شده است که همزمان با حرارت دادن مواد این همزن ها شروع به کار کرده و باعث می شود از سوختن مواد جلوگیری شود و دما نیز به صورت یکنواخت به تمامی قسمت های مواد داخل تعلیظ کننده برسد.

نحوه عملکرد دستگاه تغلیظ کننده

دستگاه تغلیظ کننده بر اساس اصل جداسازی آب از محلول از طریق تبخیر و میعان کار می کند و هدف اصلی آن کاهش حجم مایع و افزایش غلظت مواد محلول است. در این فرآیند، ابتدا سیال یا پساب ورودی از طریق پمپ به داخل مخزن یا محفظه اصلی دستگاه هدایت می شود. این بخش محل انجام فرآیند اصلی تغلیظ است و طراحی آن به گونه ای انجام می شود که بیشترین سطح تماس برای تبخیر فراهم گردد.

پس از ورود سیال به محفظه، سیستم گرمایش فعال می شود. این گرمایش ممکن است از طریق هیتر الکتریکی، بخار یا روغن داغ تأمین گردد. با افزایش دما، آب موجود در محلول شروع به تبخیر می کند. در دستگاه های تغلیظ تحت خلا، هم زمان با گرمایش، فشار داخل محفظه توسط پمپ وکیوم کاهش می یابد. کاهش فشار باعث می شود نقطه جوش آب پایین تر بیاید و تبخیر در دمای کمتری انجام شود که این موضوع به طور مستقیم باعث کاهش مصرف انرژی و جلوگیری از آسیب به مواد حساس به دما می شود.

بخار ایجاد شده در مرحله تبخیر، از محفظه اصلی خارج شده و وارد بخش کندانسور یا مبدل سردکننده می شود. در این قسمت، دمای بخار کاهش یافته و مجدداً به آب مایع تبدیل می گردد. این آب تقطیرشده که به آن آب بازیافتی یا کندانس گفته می شود، معمولاً کیفیت مناسبی برای استفاده مجدد در فرآیندهای صنعتی، شست و شو یا سیستم های خنک کننده دارد.

در همین زمان، حجم مایع باقی مانده در مخزن اصلی به تدریج کاهش یافته و مواد محلول آن غلیظ تر می شوند. با ادامه این فرآیند، محلول به غلظت مورد نظر رسیده و در نهایت به عنوان خروجی غلیظ شده از دستگاه تخلیه می گردد. این بخش همان پساب یا کنسانتره نهایی است که حجم آن نسبت به ورودی اولیه به شدت کاهش پیدا کرده و هزینه دفع آن نیز بسیار کمتر خواهد بود.

کنترل تمام این مراحل توسط سیستم کنترلی دستگاه انجام می شود. سنسورهای دما، فشار و سطح مایع به صورت مداوم شرایط کاری را پایش می کنند و در صورت بروز هرگونه نوسان، فرمان های اصلاحی به بخش های گرمایش، پمپ ها و سیستم خلا ارسال می شود. این موضوع باعث می شود دستگاه تغلیظ کننده با حداکثر راندمان، ایمنی بالا و کمترین خطای انسانی فعالیت کند.

نتیجه عملکرد دستگاه تغلیظ کننده شامل دو خروجی اصلی است؛ یکی آب بازیافتی با کیفیت مناسب که برای تصفیه بیشتر در مخازن پلی اتیلن یا پلی پروپیلن ذخیره می شود و دیگری محلول یا پساب غلیظ شده با حجم بسیار کم. همین ویژگی باعث شده است که این دستگاه به یکی از بهترین راهکارهای اقتصادی و زیست محیطی برای مدیریت پساب های صنعتی تبدیل شود.

اجزای تشکیل دهنده دستگاه تغلیظ کننده

- مخزن تغلیظ: مخزن تغلیظ محفظه اصلی انجام فرآیند است که سیال ورودی در آن گرم شده و عمل تبخیر آب صورت می گیرد. طراحی این مخزن به گونه ای است که بیشترین سطح تماس برای تبخیر ایجاد شود و غلظت مواد به صورت یکنواخت افزایش یابد.

- سیستم گرمایش: سیستم گرمایش وظیفه تأمین انرژی لازم برای تبخیر آب را بر عهده دارد و می تواند به صورت هیتر برقی، بخار یا روغن داغ طراحی شود. عملکرد صحیح این بخش تأثیر مستقیم بر سرعت تغلیظ و میزان مصرف انرژی دستگاه دارد.

- پمپ سیرکولاسیون: پمپ سیرکولاتور وظیفه انتقال و گردش یکنواخت سیال در داخل دستگاه را بر عهده دارد. این پمپ باعث می شود سیال به صورت یکنواخت گرم شده و از ته نشینی یا تمرکز حرارتی در یک نقطه جلوگیری شود.

- سیستم خلأ (در مدل های وکیوم): سیستم خلأ شامل پمپ وکیوم و متعلقات آن است که با کاهش فشار داخل محفظه، نقطه جوش آب را پایین می آورد. این کار باعث تبخیر در دمای کمتر، کاهش مصرف انرژی و افزایش ایمنی فرآیند می شود.

- کندانسور یا مبدل سردکننده: کندانسور بخار تولیدشده در مرحله تبخیر را سرد کرده و به آب مایع تبدیل می کند. آبی که در این بخش تولید می شود همان آب بازیافتی دستگاه است که قابلیت استفاده مجدد در فرآیندهای صنعتی را دارد.

- مبدل حرارتی: مبدل حرارتی وظیفه انتقال مؤثر حرارت بین سیال و منبع گرمایی را بر عهده دارد. این قطعه نقش مهمی در افزایش راندمان حرارتی، کاهش زمان تغلیظ و کاهش مصرف انرژی ایفا می کند. برای این منظور از انواع مبدل های حرارتی شامل مبدل حرارتی پوسته و لوله و مبدل حرارتی صفحه ای می توان استفاده نمود.

- تابلو برق و سیستم کنترل: تابلو برق و سیستم کنترل شامل تجهیزات الکتریکی، PLC و نمایشگر HMI است که تمامی فرآیندهای دستگاه را مدیریت می کند. این بخش وظیفه کنترل دما، فشار، سطح مایع و زمان بندی عملکرد اجزای مختلف دستگاه را بر عهده دارد.

- سنسورها و تجهیزات اندازه گیری: سنسورهای دما، فشار و سطح مایع به صورت مداوم شرایط کاری دستگاه را پایش می کنند. این اطلاعات به سیستم کنترل ارسال شده و باعث می شود دستگاه با ایمنی بالا و عملکرد پایدار کار کند.

- شیرآلات و اتصالات صنعتی: شیرآلات و اتصالات وظیفه هدایت، قطع و وصل و تخلیه سیال و بخار را بر عهده دارند. استفاده از شیرآلات مقاوم در برابر خوردگی، نقش مهمی در افزایش طول عمر دستگاه دارد.

- شاسی و بدنه اصلی: شاسی و بدنه دستگاه ساختار نگهدارنده تمام اجزا است و باید دارای استحکام بالا و مقاومت مناسب در برابر شرایط محیطی و ارتعاشات صنعتی باشد. طراحی صحیح بدنه، جابه جایی، نصب و تعمیرات دستگاه را آسان تر می کند.

کاربردهای دستگاه تغلیظ کننده

تغلیظ کننده در صنایع گوناگون جهت اهداف گوناگون مورد استفاده قرار می گیرد. برای کاستن حجم مواد، افزایش ماندگاری مواد غذایی، افزایش کیفیت و کاستن هزینهها از تغلیط کننده در صنایع استفاده می شود. در ادامه چندین مورد از کاربردهای تغلیظ کننده را بیان می کنیم.

- تصفیه فاضلاب صنعتی: مهم ترین و گسترده ترین کاربرد دستگاه تغلیظ کننده در کاهش حجم فاضلاب صنعتی است. این دستگاه با حذف بخش عمده آب موجود در پساب، حجم نهایی فاضلاب را تا بیش از 90٪ کاهش می دهد. این موضوع باعث کاهش چشمگیر هزینه های حمل، ذخیره سازی و دفع فاضلاب می شود. همچنین امکان بازیافت آب خروجی و استفاده مجدد آن در فرآیندهای صنعتی فراهم می گردد. به همین دلیل دستگاه تغلیظ در صنایع آبکاری، پتروشیمی، نساجی، رنگ سازی، فولاد، پالایشگاه ها و صنایع شیمیایی کاربرد حیاتی دارد.

- صنایع غذایی: در صنایع غذایی، دستگاه تغلیظ کننده برای افزایش غلظت محصولات مایع و نیمه مایع مانند آب میوه ها، رب گوجه فرنگی، عصاره ها، شیره ها، سس ها، لبنیات و کنسانتره ها استفاده می شود. این کار باعث افزایش ماندگاری، کاهش هزینه بسته بندی و حمل ونقل و افزایش ارزش افزوده محصول نهایی می شود. همچنین در برخی خطوط تولید از این دستگاه برای بازیافت آب حاصل از شست وشوی مواد غذایی استفاده می شود.

- صنایع داروسازی و بهداشتی: در صنایع دارویی، آرایشی و بهداشتی، تغلیظ محلول ها باید با کنترل دقیق دما و حفظ ساختار مولکولی مواد انجام شود. دستگاه های تغلیظ تحت خلا این امکان را فراهم می کنند تا بدون آسیب به مواد مؤثره، فرآیند تغلیظ انجام شود. از این دستگاه برای تغلیظ عصاره های گیاهی، محلول های دارویی، مواد ضدعفونی کننده و ترکیبات حساس به حرارت استفاده می شود.

- صنایع شیمیایی: در صنایع شیمیایی، دستگاه تغلیظ کننده برای بازیافت حلال ها، تغلیظ اسیدها و بازها و کاهش پسماند شیمیایی استفاده می شود. این دستگاه ها کمک می کنند تا مواد ارزشمند شیمیایی پس از استفاده مجدداً به چرخه تولید بازگردند و مصرف مواد اولیه کاهش یابد. همچنین حجم پسماند خطرناک به شدت کم می شود و هزینه های زیست محیطی کاهش می یابد.

- صنایع آبکاری و فلزات: در خطوط آبکاری و پوشش دهی فلزات، محلول های اسیدی و فلزی نقش اصلی را دارند. دستگاه تغلیظ کننده در این صنایع باعث بازیافت محلول های ارزشمند، کاهش مصرف اسید و نمک های فلزی و کاهش حجم لجن آبکاری می شود. این کار علاوه بر کاهش هزینه ها، اثرات زیست محیطی را نیز به حداقل می رساند.

- صنایع نفت، گاز و پتروشیمی: در واحدهای پتروشیمی و پالایشگاهی، دستگاه تغلیظ برای کاهش حجم پساب های آلوده به هیدروکربن ها، نمک ها و مواد شیمیایی سنگین استفاده می شود. این دستگاه ها امکان بازیافت بخشی از آب فرآیندی را فراهم کرده و هزینه تصفیه نهایی و دفع پسماند را به میزان زیادی کاهش می دهند.

- صنایع نساجی و رنگرزی: در صنایع نساجی، رنگرزی و چاپ پارچه، حجم زیادی فاضلاب رنگی و شیمیایی تولید می شود. دستگاه تغلیظ کننده در این خطوط باعث کاهش حجم پساب، تغلیظ رنگ ها و مواد شیمیایی و بازیافت آب شست وشو می شود. این موضوع تأثیر بسزایی در کاهش مصرف آب و هزینه های تصفیه دارد.

- صنایع لبنی: در صنایع لبنی از دستگاه تغلیظ کننده برای تغلیظ شیر، آب پنیر، خامه و سایر فرآورده ها استفاده می شود. این فرآیند باعث افزایش ماندگاری، بهبود طعم، کاهش هزینه حمل ونقل و بهینه سازی تولید می شود. همچنین امکان بازیافت آب حاصل از خطوط شست وشوی تجهیزات نیز فراهم می گردد.

- صنایع کشاورزی و فرآوری محصولات کشاورزی: در صنایع کشاورزی، دستگاه تغلیظ برای تغلیظ عصاره های گیاهی، کودهای مایع، سموم کشاورزی و فرآورده های زیستی استفاده می شود. علاوه بر این، پساب های حاصل از شست وشوی محصولات کشاورزی نیز با این دستگاه قابل کاهش حجم و بازیافت هستند.

- صنایع کاغذ و خمیر کاغذ: امروزه به دلیل جلوگیری از قطع درختان جهت تولید کاغذ از روشهای نوین و معمولاً بازیافتی جهت تولید کاغذ استفاده می شود. استفاده از کاه به جای چوب نیز بسیار مورد توجه صنایع تولید کاغذ قرار گرفته است. ابتدا کاه بسته بندی شده با استفاده از نوار نقاله وارد دستگاه خرد کن شده و بسیار ریز می شود، سپس آن را در آب حل می کنند و یک مایع از آن به دست می آید. پس از این مرحله با استفاده از تغلیظ کننده غلظت محلول افزایش پیدا می کند. رشد میکروب در خمیر کاغذ بسیار رایج بوده و پاکسازی نگهداری از آن پرهزینه می باشد. تغلیظ کننده جهت نگهداری بیشتر خمیر کاغذ نیز استفاده می شود. زیرا تغلیظ کننده هنگام کار کردن از فشار خلاء استفاده کرده و میکروبهای موجود در سیالات را از بین برده و از رشد و تکثیر آنها جلوگیری می کند.

- صنایع باتری سازی و الکترونیک: در صنایع باتری سازی و تولید قطعات الکترونیکی، پساب های شیمیایی خاص و ارزشمندی تولید می شود. دستگاه تغلیظ کننده امکان بازیافت مواد شیمیایی، کاهش حجم پساب و کاهش هزینه های زیست محیطی را فراهم می کند.

- کاربرد در بیمارستان ها و مراکز درمانی: در بیمارستان ها و مراکز درمانی، از دستگاه تغلیظ برای کاهش حجم پساب های آزمایشگاهی و شیمیایی استفاده می شود تا دفع آن ها با ایمنی بیشتر و هزینه کمتر انجام شود.

- بازیافت آب و مدیریت منابع آبی: یکی از کاربردهای استراتژیک دستگاه تغلیظ کننده، بازیافت آب در صنایع کم آب است. آبی که از فرآیند تغلیظ به دست می آید، می تواند دوباره در خطوط تولید، شست وشو، برج های خنک کننده یا آبیاری فضای سبز استفاده شود و نقش مهمی در صرفه جویی منابع آبی ایفا کند.

عوامل موثر بر قیمت دستگاه تغلیظ کننده

- ظرفیت دستگاه تغلیظ کننده: مهم ترین عامل تعیین کننده قیمت دستگاه تغلیظ کننده، ظرفیت پردازش آن است. هرچه میزان ورودی سیال در شبانه روز بیشتر باشد، ابعاد دستگاه بزرگ تر، توان مصرفی بالاتر و تجهیزات قوی تری مورد نیاز خواهد بود که همین موضوع باعث افزایش قیمت نهایی می شود.

- نوع فناوری تغلیظ: نوع تکنولوژی مورد استفاده نقش مستقیمی در قیمت دارد. دستگاه های حرارتی معمولاً ساده تر و ارزان تر هستند، اما دستگاه های تحت خلا، چندمرحله ای و هیبریدی به دلیل راندمان بالاتر، سیستم های کنترلی پیچیده تر و مصرف انرژی کمتر، قیمت بالاتری دارند.

- جنس بدنه و قطعات: متریال به کار رفته در ساخت دستگاه، به ویژه قطعات در تماس با سیال، تأثیر زیادی بر قیمت دارد. استفاده از استنلس استیل 316، تیتانیوم یا آلیاژهای ضدخوردگی برای پساب های اسیدی و شور، هزینه ساخت را نسبت به استیل 304 یا متریال های معمولی افزایش می دهد.

- نوع سیستم گرمایش: سیستم گرمایش شامل هیتر برقی، بخار یا روغن داغ می شود. دستگاه هایی که با بخار یا روغن داغ کار می کنند، به دلیل نیاز به تجهیزات جانبی، مبدل های قوی تر و ایمنی بالاتر، نسبت به مدل های تمام برقی قیمت بالاتری دارند.

- سطح اتوماسیون و سیستم کنترل: دستگاه هایی که به صورت دستی یا نیمه اتوماتیک هستند، قیمت پایین تری نسبت به مدل های تمام اتوماتیک دارند. استفاده از PLC صنعتی، HMI، سنسورهای دقیق و سیستم های هوشمند کنترلی باعث افزایش دقت و ایمنی دستگاه شده و در عین حال قیمت آن را نیز بالا می برد.

- نوع و کیفیت قطعات مصرفی: برند و کیفیت قطعاتی مانند پمپ ها، وکیوم پمپ، مبدل حرارتی، شیرآلات و تجهیزات برقی تأثیر مستقیمی بر قیمت دارند. استفاده از قطعات وارداتی، برندهای معتبر اروپایی یا ژاپنی، هزینه دستگاه را افزایش می دهد اما در مقابل، طول عمر و پایداری بسیار بالاتری ایجاد می کند.

- نوع سیال و شرایط کاری: اگر دستگاه برای پساب های خاص مانند فاضلاب اسیدی، روغنی، شور یا دارای فلزات سنگین طراحی شود، نیاز به تجهیزات خاص تر، مبدل های مقاوم تر و طراحی مهندسی دقیق تری خواهد داشت که این موارد قیمت نهایی دستگاه را افزایش می دهند.

- طراحی سفارشی یا آماده: دستگاه های آماده و استاندارد معمولاً قیمت مناسب تری دارند، اما اگر دستگاه به صورت کاملاً سفارشی و بر اساس آنالیز دقیق پساب، محدودیت فضا و شرایط خاص پروژه طراحی شود، هزینه طراحی و ساخت افزایش پیدا می کند.

- میزان مصرف انرژی و راندمان دستگاه: دستگاه هایی که دارای راندمان بالا و مصرف انرژی پایین هستند، معمولاً از تکنولوژی پیشرفته تری برخوردارند و قیمت اولیه بالاتری دارند، اما در بلندمدت باعث صرفه جویی قابل توجه در هزینه های بهره برداری می شوند.

- تجهیزات جانبی و آپشن ها: وجود تجهیزاتی مانند سیستم شست وشوی خودکار، واحد خنک کننده پیشرفته، فیلترهای کمکی، سیستم ضد رسوب، اسکید فلزی، عایق کاری حرارتی و تجهیزات ایمنی اضافی باعث افزایش قیمت دستگاه تغلیظ کننده می شود.

- هزینه نصب، راه اندازی و خدمات پس از فروش: بخشی از قیمت نهایی دستگاه به هزینه نصب، آموزش اپراتور، راه اندازی، گارانتی و خدمات پس از فروش مرتبط است. دستگاه هایی که دارای پشتیبانی فنی قوی، گارانتی واقعی و خدمات طولانی مدت هستند، معمولاً قیمت بالاتری دارند اما از نظر امنیت سرمایه گذاری بسیار مطمئن ترند.

- نوسانات قیمت مواد اولیه و ارز: از آنجا که بخشی از قطعات و متریال دستگاه تغلیظ کننده وارداتی است، نوسانات نرخ ارز و قیمت مواد اولیه مانند استنلس استیل، مس و تجهیزات الکتریکی مستقیماً بر قیمت نهایی دستگاه تأثیر می گذارد.

نکات مهم در استفاده و نگهداری دستگاه تغلیظ کننده

برای بهره برداری صحیح از دستگاه تغلیظ کننده، ابتدا باید از تطابق سیال ورودی با مشخصات فنی دستگاه اطمینان حاصل کرد. استفاده از سیال با خواص خارج از محدوده طراحی می تواند باعث کاهش راندمان یا آسیب به قطعات شود. قبل از راه اندازی، تمامی شیرآلات، اتصالات و سیستم گرمایش باید بررسی و اطمینان حاصل شود که مسیر عبور سیال و بخار باز و بدون انسداد است. هنگام کارکرد، کنترل دما، فشار و سطح مایع توسط سنسورها و سیستم کنترل انجام می شود، اما اپراتور باید به هشدارها و آلارم های دستگاه توجه کند تا از هرگونه خطر احتمالی جلوگیری شود.

همچنین، رعایت دوره های زمانی استراحت و عملکرد بهینه دستگاه ضروری است تا از فشار اضافی روی پمپ ها و مبدل ها جلوگیری شود. استفاده از سیستم خلأ، کندانسور و مبدل حرارتی باید مطابق دستورالعمل سازنده انجام شود تا راندمان تبخیر و بازیافت آب خروجی حفظ شود.

نگهداری منظم دستگاه نقش بسیار مهمی در افزایش طول عمر و حفظ راندمان آن دارد. پس از هر دوره کاری، باید مخزن تغلیظ، مبدل حرارتی و کندانسور تمیز شوند تا رسوب و گرفتگی کاهش یابد. بررسی و سرویس پمپ ها، سیستم خلأ و شیرآلات نیز باید به صورت دوره ای انجام شود تا از نشتی یا خرابی احتمالی جلوگیری شود.

تعویض به موقع فیلترها و قطعات مصرفی، بررسی کابل ها و تجهیزات برقی و اطمینان از عملکرد صحیح سیستم کنترل و سنسورها، از جمله اقدامات کلیدی در نگهداری هستند. همچنین، رعایت دستورالعمل های سازنده در خصوص دمای کاری، فشار و حجم سیال ورودی باعث کاهش استهلاک دستگاه و جلوگیری از آسیب به اجزای داخلی می شود.

در نهایت، ثبت سوابق عملکرد و نگهداری دستگاه به اپراتورها و مدیران کمک می کند تا مشکلات احتمالی را پیش بینی کرده و برنامه سرویس و تعمیرات پیشگیرانه را به طور منظم اجرا کنند. این کار باعث افزایش ایمنی، کاهش هزینه های تعمیرات اضطراری و بهینه سازی عملکرد دستگاه در طول زمان می شود.

هنوز بررسیای ثبت نشده است.