در دنیای امروز که صنایع مختلف به دنبال مواد با دوام، سبک و مقاوم در برابر شرایط محیطی هستند، پلی اتیلن به عنوان یکی از پرکاربردترین پلیمرها جایگاه ویژه ای یافته است. تولید قطعات و مخازن پلی اتیلنی با بهره گیری از روش های پیشرفته و تکنولوژی های نوین، امکان ساخت محصولات متنوعی را فراهم کرده که در صنایع مختلف از جمله کشاورزی، شیمیایی، آب و فاضلاب و صنایع غذایی کاربرد گسترده ای دارند.

روش های تولید این محصولات از قالب گیری دورانی گرفته تا اکستروژن و قالب گیری دمشی، هر کدام ویژگی های منحصربه فردی دارند که بر اساس نیازهای مکانیکی، شیمیایی و اقتصادی انتخاب می شوند. در این میان، عواملی مانند مقاومت در برابر خوردگی، وزن سبک، هزینه های تولید مقرون به صرفه و قابلیت بازیافت، پلی اتیلن را به گزینه ای ایده آل برای تولید مخازن و قطعات صنعتی تبدیل کرده است.

با پیشرفت فناوری، امکان تولید مخازن پلی اتیلنی با ظرفیت های بالا و طراحی های پیچیده فراهم شده است که این امر، کارایی و طول عمر این محصولات را در محیط های صنعتی و شرایط سخت افزایش می دهد. تولید قطعات و مخازن پلی اتیلن با استفاده از چندین روش مختلف انجام می شود. این روشها به طور کلی برای تولید مخازن در ابعاد، اشکال و ضخامتهای مختلف استفاده می شوند. در ادامه، تمامی روش های تولید مخازن پلی اتیلن به تفصیل آورده شده است:

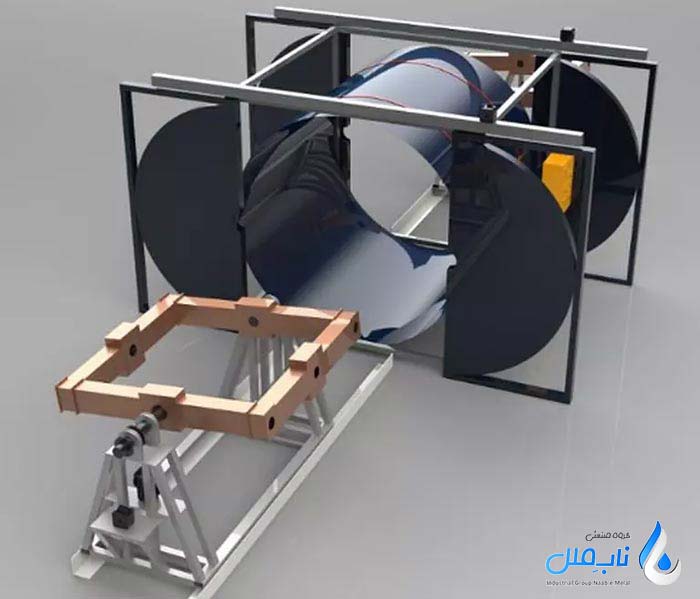

فرایند قالب گیری چرخشی (Rotational Molding)

فرایند قالب گیری چرخشی یکی از روش های تولید مخازن پلی اتیلن به ویژه در اندازههای بزرگ است. در این روش، ابتدا پودر پلی اتیلن به داخل یک قالب فلزی چرخان ریخته می شود. سپس قالب در یک کوره گرم قرار می گیرد و با چرخش مداوم، پلی اتیلن ذوب شده و به صورت یکنواخت در دیوارههای قالب پخش می شود. این روش به دلیل تولید یکپارچه و بدون درز، برای ساخت مخازن بزرگ و پیچیده ایده آل است و از آن به طور گسترده برای تولید مخازن ذخیره آب، سوخت و مواد شیمیایی استفاده می شود.

- مزیت: تولید مخازن یکپارچه و بدون درز، که مقاومت بالایی در برابر نشت و خرابی دارند.

- عیب: زمان تولید طولانی تر نسبت به سایر روشها، به ویژه در اندازههای بزرگ.

فرایند اکستروژن (Extrusion)

از دیگر روش های تولید مخازن پلی اتیلن می توان به فرآیند اکستروژن اشاره کرد. فرایند اکستروژن در تولید مخازن پلی اتیلن به ویژه برای تولید لوله های پلی اتیلن و ورقهای پلی اتیلن کاربرد دارد. در این روش، پلی اتیلن به صورت مذاب از یک قالب عبور داده می شود تا به شکل لوله ورق یا پروفیل درآید. این مواد پس از تولید در شکلهای مختلف به یکدیگر جوش داده می شوند تا مخازن یکپارچه ای ایجاد شوند. فرایند اکستروژن برای تولید محصولاتی با ضخامت یکنواخت و سرعت تولید بالا ایده آل برای تولید مخازن دفنی پلی اتیلنی است. این روش معمولاً برای تولید مخازن بزرگ یا لولههای انتقال مواد شیمیایی و آب استفاده می شود.

- مزیت: سرعت تولید بالا و امکان تولید قطعات با ابعاد بزرگ و ضخامت یکنواخت.

- عیب: محدودیت در تولید اشکال پیچیده یا غیر استوانه ای.

فرایند قالب گیری تزریقی (Injection Molding)

در فرایند قالب گیری تزریقی، پلی اتیلن به حالت مذاب به داخل قالب تزریق می شود تا به شکل مورد نظر درآید. این روش بیشتر برای تولید قطعات کوچک و پیچیده استفاده می شود. در این فرآیند، پلی اتیلن به داخل قالب با فشار بالا وارد می شود و پس از سرد شدن، قطعه نهایی شکل می گیرد. از این روش برای تولید محصولات با دقت بالا و ضخامت یکنواخت مخصوصا مخازن اسید سولفوریک استفاده می شود. با این حال، معمولاً برای تولید مخازن پلی اتیلن با حجم کم یا شکلهای پیچیده که نیاز به دقت بالا دارند، کاربرد دارد.

- مزیت: دقت بالا در تولید قطعات با ابعاد کوچک و پیچیده.

- عیب: هزینه اولیه قالب سازی بالا و مناسب برای تولید حجمهای کم یا قطعات کوچک.

فرایند قالب گیری دمشی (Blow Molding)

فرایند قالب گیری دمشی یک روش متداول برای تولید مخازن پلی اتیلن به صورت استوانه ای یا دایره ای برای مخازن اسید است. در این روش، پلی اتیلن به شکل لوله ای اکسترود می شود و سپس هوای فشرده به آن دمیده می شود تا لوله به شکل قالب گسترش یابد و به مخزن تبدیل شود. این فرایند به دلیل توانایی تولید دیوارههای یکنواخت و سرعت تولید بالا، به ویژه برای تولید بطریها و مخازن با ظرفیتهای متوسط بسیار مفید است.

- مزیت: سرعت تولید بالا و امکان تولید مخازن با دیوارههای یکنواخت.

- عیب: محدودیت در تولید اشکال غیر استوانه ای یا غیر گرد.

فرایند فشرده سازی (Compression Molding)

فرایند فشرده سازی برای تولید مخازن پلی اتیلن با ضخامت بالا و اشکال پیچیده بویژه برای مخازن ته قیفی استفاده می شود. در این روش، پلی اتیلن به صورت گرانول وارد قالب شده و سپس تحت فشار بالا قرار می گیرد تا به شکل قالب درآید. این فرآیند معمولاً برای تولید قطعات بزرگ با ضخامت زیاد یا اشکال خاص به کار می رود. فرایند فشرده سازی مزایای بسیاری از جمله تولید قطعات مقاوم با ضخامتهای بالا دارد، اما سرعت تولید آن ممکن است نسبت به سایر روشها کمتر باشد.

- مزیت: مناسب برای تولید قطعات با ضخامت بالا و اشکال پیچیده.

- عیب: سرعت تولید پایین تر نسبت به برخی دیگر از روشها و نیاز به فشار بالا.

فرایند جوشکاری حرارتی (Hot Gas Welding)

در فرایند جوشکاری حرارتی، دو قطعه پلی اتیلن به یکدیگر جوش داده که معمولا در مخازن پلی اتیلنی سه لایه استفاده می شوند. این فرایند با استفاده از گاز داغ یا باد گرم انجام می شود که باعث ذوب سطحی دو قطعه شده و سپس با فشار دادن آنها، یک اتصال مستحکم ایجاد می شود. این روش بیشتر برای مونتاژ یا تعمیر مخازن پلی اتیلن کاربرد دارد. به دلیل کیفیت بالای جوش، این روش برای ایجاد اتصالهای محکم و مقاوم در برابر مواد شیمیایی و فشارها بسیار مناسب است.

- مزیت: ایجاد جوش تمیز و محکم برای اتصال قطعات بزرگ و پیچیده.

- عیب: نیاز به تجهیزات خاص و تخصصی برای جوشکاری و خطرات مرتبط با دمای بالا.

فرایند جوشکاری اصطکاکی (Friction Welding)

در فرایند جوشکاری اصطکاکی، دو قطعه پلی اتیلن به یکدیگر متصل می شوند با استفاده از اصطکاک گرمایی که بین دو سطح ایجاد می شود. این روش برای اتصال قطعات بزرگ یا ضخیم پلی اتیلن به کار می رود. در این فرایند، یکی از قطعات به سرعت در برابر دیگری حرکت می کند و اصطکاک ایجاد شده موجب ذوب سطحی دو قطعه و در نهایت اتصال آنها می شود. جوشکاری اصطکاکی اتصال بسیار محکمی ایجاد می کند و از آن برای تولید مخازن و قطعات بزرگ پلی اتیلن استفاده می شود.

- مزیت: جوش محکم و مقاوم به ویژه برای قطعات ضخیم.

- عیب: محدودیت در اتصال قطعاتی که نیاز به دقت بالا دارند و ممکن است برای قطعات ظریف مناسب نباشد.

فرایند اکستروژن-بلوریزه (Blow Extrusion)

فرایند اکستروژن-بلوریزه ترکیبی از اکستروژن و دمش است که در آن پلی اتیلن مذاب از اکسترودر خارج می شود و سپس به کمک هوای فشرده به درون قالب دمیده می شود. این روش معمولاً برای تولید مخازن با ضخامت یکنواخت و اشکال پیچیده بخصوص مخازن مکعبی به کار می رود. به دلیل فرآیند تولید سریع و دقیق، این روش برای تولید مخازن پلی اتیلن با قطر زیاد و دیوارههای نازک بسیار مناسب است.

- مزیت: تولید مخازن با ضخامت یکنواخت و سرعت تولید بالا.

- عیب: محدودیت در تولید اشکال پیچیده و نیاز به فضای زیاد برای تولید.

فرایند قالب گیری بادی (Stretch Blow Molding)

فرایند قالب گیری بادی برای تولید بطریها و مخازن پلی اتیلن با ظرفیتهای مختلف استفاده می شود. در این روش، ابتدا پریفرمهای پلی اتیلن تولید می شوند که به شکل لولههای کوتاه و ضخیم هستند. سپس این پریفرمها تحت حرارت قرار می گیرند و با استفاده از فشار هوا به داخل قالب گسترش می یابند. این روش به دلیل ایجاد مخازن با دیوارههای نازک و مقاوم، برای تولید محصولات با شکلهای پیچیده و مقاومت بالا بسیار مناسب است.

- مزیت: مناسب برای تولید مخازن با دیوارههای نازک و مقاوم.

- عیب: هزینههای اولیه بالا برای تجهیزات و قالبها.

فرایند جوشکاری لیزری (Laser Welding)

در جوشکاری لیزری، از پرتو لیزر برای ذوب کردن و اتصال دو قطعه پلی اتیلن استفاده می شود. این فرایند معمولاً برای قطعات کوچکتر یا زمانی که دقت بالایی در اتصال لازم است، به کار می رود. پرتو لیزر با تمرکز بالا به سطح قطعات تابیده می شود و موجب ذوب شدن آنها و ایجاد اتصال می شود. این روش جوش تمیز و دقیقی ایجاد می کند و برای قطعات حساس به شرایط دما و فشار ایده آل است.

- مزیت: دقت بالا در جوشکاری قطعات کوچک و پیچیده.

- عیب: هزینههای بالا برای تجهیزات لیزری و محدودیت در اندازه قطعات.

فرایند تولید مخازن به روش ترموفرمینگ (Thermoforming)

در فرآیند ترموفرمینگ، پلی اتیلن به ورق نازک تبدیل شده و سپس تحت حرارت قرار می گیرد تا نرم و انعطاف پذیر شود. پس از این مرحله ورق نرم شده به داخل یک قالب فشار داده می شود و به شکل دلخواه در می آید. این روش برای تولید مخازن با شکلهای خاص و اشکال پیچیده مانند مخازن IBC مناسب است. همچنین این فرایند معمولاً برای تولید مقادیر زیاد از مخازن یا قطعات نازک و سبک استفاده می شود.

- مزیت: فرآیند سریع و مقرون به صرفه برای تولید مقادیر زیاد از مخازن با ضخامت نازک.

- عیب: محدودیت در تولید اشکال پیچیده و نیاز به ورقهای پلی اتیلن نازک.

فرایند الکترولیز (Electroforming)

فرایند الکترولیز برای تولید لایههای نازک و پوششهای پلی اتیلن به کار می رود. در این روش، پلی اتیلن تحت تاثیر میدان الکتریکی قرار می گیرد و به تدریج به شکل مورد نظر تبدیل می شود. این فرایند بیشتر برای پوشش دهی یا تولید قطعات خاص و دقیق استفاده می شود، به ویژه زمانی که نیاز به لایههای نازک از پلی اتیلن باشد. این روش در تولید مخازن معمولاً کاربرد کمتری دارد، اما در صنایع خاص که نیاز به لایههای مقاوم و دقیق دارند، مورد استفاده قرار می گیرد.

- مزیت: ایجاد لایههای نازک و مقاوم برای پوشش دهی و قطعات دقیق.

- عیب: مناسب برای تولید مخازن نیست و بیشتر در تولید پوششهای خاص کاربرد دارد.

در نتیجه روش های تولید مخازن پلی اتیلن تنوع بالایی دارند و هر یک با توجه به ویژگیها، مزایا و محدودیتهای خود برای کاربردهای خاصی طراحی شده اند. انتخاب روش مناسب به عواملی مانند اندازه مخزن، پیچیدگی شکل، ضخامت دیوارهها، حجم تولید، هزینههای تجهیزات و زمان تولید بستگی دارد. برای تولید مخازن بزرگ و بدون درز، روش قالب گیری چرخشی به دلیل یکپارچگی و مقاومت بالای محصولات، ایده آل است، در حالی که برای تولید بطریها و مخازن با اشکال دقیق و دیوارههای نازک، قالب گیری بادی یا تزریقی انتخاب می شود. روشهایی مانند جوشکاری حرارتی و اصطکاکی بیشتر برای مونتاژ و تعمیر استفاده می شوند و به دلیل استحکام بالای اتصال، از اهمیت ویژه ای برخوردارند. همچنین، روشهایی مانند ترموفرمینگ و اکستروژن برای تولید انبوه با سرعت بالا کاربرد دارند. به طور کلی، هر کدام از این روشها می توانند نیازهای مختلف صنایع را پوشش دهند و استفاده صحیح از هر روش باعث افزایش کیفیت، بهره وری و کاهش هزینههای تولید خواهد شد.