فرایند Dissolved air flotation یکی از پیشرفته ترین روش ها و تجهیزات شناورسازی هوا در جهان است که به منظور حذف چربی فاضلاب صنعتی و شهری، مواد لزج و جامد معلق طراحی شده است. با توجه به فاضلابهای مختلف کارایی سیستم DAF، میزان حذف گریس می تواند به بالای 95% برسد، بسیاری از مواد جامد معلق را نیز می توان از بین برد. همچنین با اضافه کردن فولکولانت و مخلوط، میزان حذف COD و BOD می تواند به بالای 50% برسد. سیستم DAF یک فناوری فیزیکی و شیمیایی اثبات شده و مؤثر برای تصفیه انواع فرایندهای صنعتی و شهری و جریانهای فاضلاب است.

پیشتر در صفحه چربی گیر با مفاهیم اولیه جداسازی چربی از پساب چرب به روش خنک کاری و سکون آشنا شدید؛ در ادامه ما شما را با نوع پیشرفته سیستم های حذف چربی مبتنی بر شناورسازی ذرات با تزریق هوا درون پساب آشنا خواهیم کرد با ما همراه باشید.

سیستم DAF چیست؟

سیستم دی ای اف (شناورسازی با هوای محلول)، سیستمی پیشرفته در تصفیه فاضلاب صنعتی است که با تزریق میکرو حبابهای هوا، ذرات معلق، چربی و روغن را به سطح آب شناور کرده و بصورت پیوسته حذف میکند. این روش، بازدهی بسیار بالایی در جداسازی آلایندههای غیر محلول داشته و در صنایع غذایی، لبنی، کشتارگاهها و پتروشیمی کاربرد گسترده دارد.

کاربردهای سیستم DAF

سیستمهای DAF معمولاً برای از بین بردن روغن ها و مواد جامد معلق برای تحقق انواع اهداف از جمله موارد ذیل استفاده میشوند:

- صنایع غذایی: این سیستم قادر است چربی، پروتئین و نشاسته موجود در فاضلاب صنایع غذایی را به طور مؤثر جدا کند. کاهش COD و BOD قبل از ورود به مراحل بیولوژیکی باعث افزایش پایداری و راندمان تصفیه می شود.

- کشتارگاه های دام، طیور و آبزیان: DAF چربی، خون و پروتئین های شناور در فاضلاب کشتارگاه ها را حذف می کند. این فرآیند باعث کاهش شدید بار آلودگی، کنترل بو و جلوگیری از گرفتگی تجهیزات می شود.

- صنایع لبنی: چربی شیر، لاکتوز و پروتئین ها از فاضلاب صنایع لبنی با DAF جدا می شوند. این کار سیستم های بیولوژیکی را محافظت کرده و راندمان تصفیه را به طور قابل توجهی افزایش می دهد.

- صنایع پتروشیمی، نفت و گاز: روغن و گریس امولسیونی در فاضلاب های پتروشیمی و پالایشگاهی با DAF جدا می شوند. این پیش تصفیه باعث کاهش TPH و محافظت از سیستم های غشایی و بیولوژیکی بعدی می شود.

- صنایع فلزی و آبکاری: روغن های برشی و ذرات فلزی معلق توسط DAF از فاضلاب جدا می شوند. این فرآیند بار آلودگی را کاهش داده و تجهیزات بعدی تصفیه را محافظت می کند.

- صنایع نساجی و رنگرزی: DAF الیاف سبک، رنگ و مواد معلق فاضلاب را حذف می کند. این کار راندمان فرآیندهای بیولوژیکی و شیمیایی را افزایش داده و از ایجاد کدورت و رنگ شدید جلوگیری می کند.

- صنایع کاغذ، خمیر و سلولز: الیاف سلولزی و لیگنین در فاضلاب با DAF شناور شده و جمع آوری می شوند. این فرآیند هم باعث کاهش COD و TSS و هم امکان بازیافت مواد مفید می شود.

- صنایع شیمیایی: امولسیون های پایدار و ذرات کلوئیدی با DAF شکسته و جداسازی می شوند. این آماده سازی، پساب را برای تصفیه شیمیایی یا بیولوژیکی مناسب می کند و راندمان سیستم های بعدی را افزایش می دهد.

- صنایع دارویی: DAF ذرات معلق و مواد سمی موجود در فاضلاب دارویی را حذف می کند. این کار از آسیب به سیستم های بیولوژیکی جلوگیری کرده و شرایط پایداری را برای تصفیه فراهم می آورد.

- صنایع آرایشی و بهداشتی: چربی، سورفکتانت ها و کف پایدار توسط DAF جدا می شوند. این فرآیند باعث کاهش TSS و بهبود کیفیت آب خروجی می شود و از ایجاد مشکلات عملیاتی جلوگیری می کند.

- کارواش ها و شستشوی صنعتی: گل، لای، روغن و مواد شوینده در فاضلاب های شستشو با DAF حذف می شوند. این کار باعث امکان بازیافت آب و کاهش مصرف منابع آبی می شود.

- صنایع بازیافت: ذرات سبک در فاضلاب بازیافت با DAF جداسازی می شوند. این فرآیند کیفیت آب خروجی را افزایش داده و امکان استفاده مجدد از آب در خط تولید را فراهم می کند.

- تصفیه آب های سطحی و صنعتی: جلبک ها، ذرات معلق سبک و کدورت آب با DAF کاهش می یابند. این کار شرایط مناسبی برای ورود آب به سیستم های فیلتراسیون فراهم می کند.

- صنایع کشاورزی، دامداری و پرورش آبزیان: فضولات معلق در فاضلاب دامداری ها و واحدهای پرورش آبزیان با DAF حذف می شوند. این فرآیند باعث کاهش بار آمونیاک، کنترل بو و بهبود کیفیت محیط زیست می شود.

- صنایع ساختمانی، بتن و سنگ بری: ذرات سیمان و مواد معدنی معلق توسط DAF شناور شده و جمع آوری می شوند. این فرآیند امکان بازیافت آب صنعتی و کاهش بار آلودگی خروجی را فراهم می کند.

- تصفیه فاضلاب شهری: چربی های ورودی از رستوران ها و صنایع سبک با DAF جدا می شوند. این کار به عنوان واحد پیش تصفیه باعث کاهش TSS و حفاظت از مراحل بیولوژیکی بعدی می شود.

مکانیزم عملکرد سیستم DAF

مکانیزم عملکرد سیستم DAF بترتیب به شرح ذیل است.

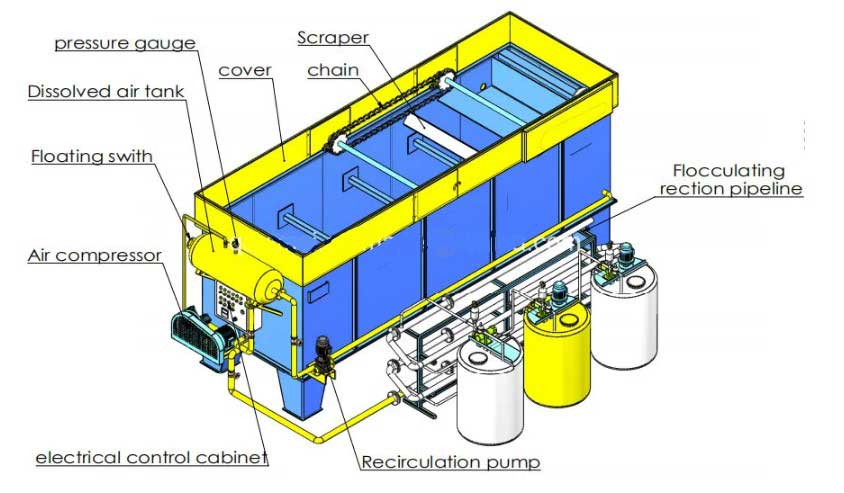

- فلوکولانت و مخلوط را به فاضلاب اضافه کنید. کمپرسور هوا، هوا را به مخزن هوا ارسال میکند.

- پمپ مواد فاضلاب انبوه شده را به مخزن ارسال میکند.

- دستگاه جت جریان هوا را در مخزن هوا حل میکند، هوا مجبور خواهد شد تحت فشار Mpa 0.35 در آب حل شود و آب هوای حل شده تشکیل دهد.

- آب با هوای حل شده به مخزن شناور هوا ارسال میشود.

- هنگامی که فشار به طور ناگهانی کاهش یابد، هوا آب را از بین می برد و میکروبول های وسیعی را تشکیل می دهد، سپس با مواد معلق انباشته شده به طور کامل تماس برقرار میکند و در سطح شناور میشود.

- غلطک های لجن سطح جامد را از روی سطح آب جمع می کنند. SS و CODcr و… از بین می روند.

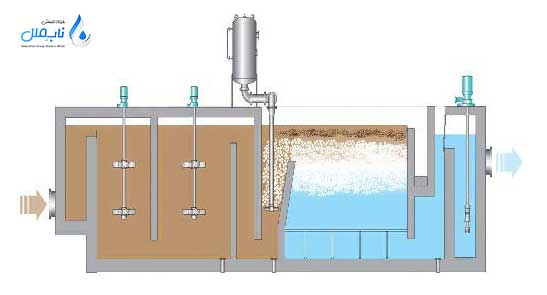

ساختار سیستم DAF

- دستگاه شناورسازی چربی با تزریق حباب های هوا: دستگاه شناورسازی چربی سازه ای فولادی (بدنه اصلی) و هسته اصلی سیستم DAF است که داخل آن از رهاساز هوا، دستگاه توزیع یکنواخت، لوله فاضلاب، لوله خروجی، مخزن لجن و سیستم ضایعات و غیره تشکیل شده است.

- سیستم تولید و تزریق هوای محلول عمدتاً از مخزن هوای حل شده، مخزن ذخیره هوا، کمپرسور هوا و پمپ فشار قوی تشکیل شده است. مخزن محلول از بخش های مهم سیستم DAF است و عملکرد آن برآورده کردن آب و هوا کاملاً در تماس، سرعت بخشیدن به حل شدن هوا درون پساب و بهبود راندمان هوای حل شده میشود.

- سیستم دوزینگ شیمیایی: پکیج تزریق مواد شیمیایی یا دوزینگ شیمیایی شامل پمپ اندازه گیری، موتور اختلاط یا همان الکترو گیربکس، مخزن پلی اتیلنی میباشد.

شناورسازی به کمک هوای فشرده یکی از پروسههای مهم تصفیه آب، پساب و فاضلاب های صنعتی می باشد که باعث زلال شدن پساب و فاضلاب به علت حذف انواع آلایندههای معلق نظیر روغن، گریس و ذرات کلوئیدی میشود.

عملیات حذف آلایندهها و ذرات کلوئیدی در سیستم DAF براساس تزریق هوای فشرده به پساب می باشد. در اثر هوادهی درون سیستم DAF، حباب های ریز آزاد شده به ذرات کلوئیدی معلق در فاضلاب چسبیده و باعث شناور شدن ذرات به سطح می گردند که در آنجا توسط اسکیمر جمع آوری و به یک مخزن نگهداری لجن انتقال می یابد.

به منظور افزایش راندمان شناورسازی ذرات کلوئیدی در سیستم DAF، معمولاً به پساب ورودی مواد پلیمری جهت عملیات انعقاد و بی بار کردن ذرات اضافه میگردد. بدین منظور از لولههای مارپیچی استفاده میگردد که از یک طرف مواد منعقد کننده در بخش های مختلف تزریق میشود و از طرف دیگر مخلوط هوا با مایع تحت فشار جهت اختلاط بهتر به داخل این لولهها تزریق میگردد.

در سیستم daf مقداری از آب تمیز و شفاف شده به لولههای لخته ساز و بخشی از آن نیز مستقیما به واحد شناورسازی انتقال داده میشود. اضافه آب تصفیه شده نیز از سیستم DAF خارج میگردد. زلال بودن آب خروجی از سیستم daf یکی از معیارهای کارکرد مناسب این سیستم می باشد.

در بعضی موارد به جای لولههای لخته ساز، تانک های انعقاد و لخته سازی مورد استفاده قرار می گیرد. در این حالت مواد منعقد کننده در یک فاصله زمانی حدود 5 دقیقه با پساب در تانک انعقاد مخلوط شده و سپس به داخل سیستم DAF تزریق میگردد. این فرایند هنگامی که پساب ورودی خنثی نباشد، به علت اینکه زمان کافی جهت خنثی سازی وجود دارد و به راحتی توسط کاربر قابل کنترل می باشد، نسبت به لخته سازهای لوله ای برتری دارد.

طراحی سیستم DAF

طراحی سیستم DAF فرآیندی است که برای رسیدن به حداکثر راندمان در حذف ذرات معلق از فاضلاب های صنعتی و نیمه صنعتی انجام می شود و شامل بررسی دقیق فاضلاب، انتخاب ظرفیت مناسب، طراحی مخزن و تجهیزات مکمل است. اولین قدم در طراحی، تحلیل کامل کیفیت فاضلاب ورودی است. اندازه گیری میزان TSS، چربی و روغن، COD و BOD، pH و دبی لحظه ای و میانگین فاضلاب به مهندس طراح کمک می کند تا ظرفیت سیستم، زمان ماند و نوع تجهیزات مورد نیاز را مشخص کند.

پس از آن، ابعاد و ظرفیت مخزن DAF تعیین می شود. مخزن باید طوری طراحی شود که جریان آب به صورت یکنواخت وارد سیستم شود و از ایجاد مناطق مرده جلوگیری گردد. ارتفاع، طول و زاویه کف مخزن و محل نصب اسکیمرها از عوامل حیاتی در راندمان شناورسازی هستند. برای ایجاد شناوری موثر، بخشی از آب خروجی تحت فشار بالا با هوا اشباع شده و سپس با کاهش فشار ناگهانی، حباب های میکروسکوپی تولید می شوند. طراحی این سیستم شامل انتخاب پمپ فشار بالا مناسب، تعیین نسبت هوا به آب برای تولید حباب های بهینه و طراحی نازل ها و خطوط توزیع هوا است تا اختلاط کامل حاصل شود.

برای افزایش کارایی، معمولاً مواد منعقدکننده و پلیمرها به فاضلاب تزریق می شوند تا ذرات ریز به لخته های بزرگ تبدیل شوند و به راحتی توسط حباب ها شناور شوند. نقطه تزریق، دوز پلیمر و اختلاط مناسب از نکات مهم طراحی است. در سطح مخزن، اسکیمر سطحی لجن شناور را جمع آوری می کند. طراحی اسکیمر شامل تعیین سرعت حرکت، محل نصب و مسیر خروجی لجن است تا از بازگشت لجن به آب زلال جلوگیری شود.

آب تصفیه شده سپس از پایین مخزن خارج می شود و سیستم باید تضمین کند که خروجی بدون ذرات معلق باشد. جریان یکنواخت آب، امکان نمونه گیری و کنترل کیفیت از ویژگی های ضروری طراحی است. در نهایت، طراحی موفق DAF به نحوی انجام می شود که فشار و جریان هوا کنترل شده، نوسانات دبی جبران شود، دسترسی برای تعمیر و نگهداری آسان باشد و هماهنگی کامل با سیستم های بعدی تصفیه مانند واحد بیولوژیکی یا غشایی برقرار باشد.

مزایای سیستم DAF

- راندمان بسیار بالا در حذف آلودگیها: قادر به حذف بیش از 95% مواد معلق و تا 98% روغن است.

- کاهش بار آلودگی برای مراحل بعدی تصفیه: با حذف روغن و مواد معلق، سیستمهای بیولوژیکی و غشایی با راندمان بالاتر و عمر طولانیتر کار میکنند.

- اشغال فضای کم: مخزن DAF به دلیل شناورسازی سریع، نیاز به فضای کمتری نسبت به روشهای تهنشینی دارد.

- زمان ماند کوتاه: فرآیند شناورسازی سریع انجام میشود و نیاز به مخزنهای بزرگ یا زمان طولانی ندارد.

- نصب و راهاندازی سریع: تجهیزات آماده و قابل نصب هستند و فرآیند راهاندازی آسان است.

- کاهش مصرف انرژی: انرژی مورد نیاز برای هوادهی و پمپ فشار بالا معمولاً کمتر از سیستمهای مشابه با راندمان پایین است.

- قابلیت حذف چربیهای امولسیونی و مواد سبک: حتی ذرات سبک و روغنهای پایدار نیز توسط سیستم DAF حذف میشوند.

- افزایش عمر تجهیزات بعدی: با کاهش مواد معلق و روغن، گرفتگی و آسیب به پمپها، فیلترها و ممبرانها کاهش مییابد.

- قابلیت انطباق با صنایع مختلف: از صنایع غذایی، لبنی، کشتارگاهها و پتروشیمی تا صنایع فلزی، نساجی و شیمیایی قابل استفاده است.

- سهولت نگهداری: دسترسی به پمپها، اسکیمرها و خطوط هوا آسان است و سرویس دورهای ساده انجام میشود.

معایب سیستم DAF

- نیاز به مواد شیمیایی: برای جداسازی موثر ذرات معلق و روغن ها معمولاً از پلیمرها و منعقدکننده ها استفاده می شود که هزینه مصرف مواد را افزایش می دهد.

- حساسیت به نوسانات دبی: تغییرات ناگهانی در دبی فاضلاب می تواند راندمان شناورسازی را کاهش دهد و باعث ناپایداری عملکرد سیستم شود.

- نیاز به اپراتور متخصص: بهره برداری صحیح و پایدار سیستم DAF نیازمند اپراتور آشنا به تنظیم فشار هوا، تزریق پلیمر و کنترل اسکیمر است.

- هزینه اولیه بالا: تجهیزات DAF، از جمله پمپ فشار بالا، مخزن استنلس استیل و سیستم تزریق هوا، هزینه نصب اولیه بالایی دارند.

- تولید لجن: DAF لجن شناور تولید می کند که باید به طور مرتب تخلیه و دفع شود، که هزینه و مدیریت اضافی دارد.

- حساسیت به کیفیت آب ورودی: تغییرات شدید کیفیت فاضلاب، مانند افزایش روغن یا مواد شیمیایی خاص، می تواند راندمان حذف آلودگی ها را کاهش دهد.

- مصرف انرژی: پمپ فشار بالا و سیستم هوادهی نیازمند مصرف انرژی قابل توجهی هستند، هرچند این مصرف معمولاً کمتر از سیستم های مشابه با راندمان پایین است.

- نیاز به فضای مناسب: اگرچه فضای مورد نیاز کمتر از ته نشینی است، برای نصب تجهیزات و پمپ ها و دسترسی به مخازن، حداقل فضای استاندارد باید در نظر گرفته شود.

مقایسه سیستم DAF با سیستم ثقلی

- راندمان حذف آلودگی ها: سیستم DAF به دلیل استفاده از حباب های بسیار ریز هوا و شناورسازی، توانایی حذف روغن ها تا 98% و مواد معلق (TSS) تا 95% را دارد. در مقابل، سیستم ثقلی فقط قادر به حذف چربی سطحی و مقداری روغن است و راندمان آن معمولاً بین 40 تا 60% است. ته نشینی نیز برای ذرات معلق سنگین مناسب است، اما ذرات سبک و چربی را به خوبی جدا نمی کند و راندمان حذف آن پایین است.

- سرعت فرآیند و زمان ماند: DAF به دلیل ایجاد حباب های میکروسکوپی و شناورسازی سریع، عملیات جداسازی را در زمان کوتاهی انجام می دهد و نیاز به مخزن های بزرگ ندارد. سیستم ثقلی نیازمند زمان ماند طولانی برای ته نشینی چربی است و در حجم بالا ممکن است کارایی کاهش یابد. ته نشینی نیز به حجم و وزن ذرات وابسته است و ذرات سبک به کندی ته نشین می شوند، بنابراین زمان ماند طولانی تری نیاز دارد.

- فضای مورد نیاز: فضای مورد نیاز DAF نسبتاً کم است زیرا فرآیند شناورسازی به سرعت انجام می شود و ارتفاع مخزن زیاد نیست. سیستمهای ثقلی نیز فضای کم نیاز دارد اما راندمان پایین تر است. ته نشینی برای حذف مؤثر ذرات، نیاز به مخازن بزرگ و طولانی دارد و فضای زیادی اشغال می کند.

- قابلیت حذف چربی و مواد سبک: DAF بهترین عملکرد را در حذف چربی، روغن و مواد سبک دارد و حتی چربی های امولسیونی را می تواند جدا کند. سیستم ته نشینی یا ثقلی فقط روغن های آزاد و سطحی را حذف می کند و ته نشینی تقریباً در این زمینه کارایی ندارد، زیرا گریسهای سبک روی سطح آب شناور می ماند.

- هزینه و مصرف انرژی: هزینه نصب و راه اندازی DAF نسبت به سیستم ته نشینی بالاتر است و نیاز به پمپ فشار بالا و سیستم هوادهی دارد، اما به دلیل راندمان بالا و کاهش مشکلات بعدی، معمولاً اقتصادی تر است. سیستم ثقلی ته نشینی هزینه اولیه کمتری دارند، ولی ممکن است نیاز به تصفیه اضافی یا تعمیر و نگهداری بیشتر بعدی داشته باشند.

- پیچیدگی عملیات و نیاز به اپراتور: DAF نیاز به اپراتور آموزش دیده برای کنترل فشار هوا، تزریق پلیمر و اسکیمر دارد. سیستم ثقلی ته نشینی ساده تر هستند و نیاز به نظارت کمتری دارند، اما راندمان پایین تر آنها گاهی باعث مشکلات عملیاتی می شود.

نصب، راه اندازی و نگهداری سیستم DAF

نصب و راه اندازی سیستم DAF (شناورسازی با هوای محلول) نیازمند دقت و رعایت نکات فنی است تا عملکرد بهینه دستگاه تضمین شود و راندمان حذف چربی، روغن و ذرات معلق به حداکثر برسد. در مرحله نصب، ابتدا باید محل مناسب برای دستگاه انتخاب شود. این مکان باید دارای فضای کافی برای مخزن، پمپ فشار بالا، سیستم تزریق هوا و دسترسی به اسکیمرها باشد و شرایط ایمنی و زهکشی مناسب داشته باشد. بعد از قرارگیری مخزن در محل، پمپ فشار بالا و خطوط تزریق هوا نصب می شوند و اتصالات الکتریکی و کنترلی از جمله تابلو برق و سنسورها برقرار می شود. سیستم تزریق مواد شیمیایی مانند پلیمر یا منعقدکننده نیز باید به صورت دقیق در نقطه ورودی فاضلاب نصب و قابل تنظیم باشد تا لخته سازی بهینه انجام شود.

پس از نصب، راه اندازی سیستم DAF شامل آزمایش اولیه عملکرد پمپ ها، بررسی فشار هوا، کنترل جریان آب و تنظیم دوز پلیمر است. در این مرحله، مخزن با آب پر می شود و سیستم تحت نظارت کامل تست می شود تا حباب ها به اندازه کافی تولید شده و لجن شناور به سطح منتقل شود. اسکیمرها نیز تنظیم می شوند تا لجن به صورت یکنواخت جمع آوری شود و آب زلال بدون ذرات معلق از خروجی دستگاه خارج گردد. راه اندازی موفق نیازمند آموزش اپراتور و کنترل لحظه ای پارامترهایی مانند دبی ورودی، فشار و دوز شیمیایی است تا سیستم پایدار و بدون مشکل کار کند.

در مرحله نگهداری، بازرسی و سرویس دوره ای تجهیزات اصلی اهمیت بالایی دارد. پمپ ها و خطوط تزریق هوا باید مرتب بررسی و تمیز شوند تا گرفتگی یا افت فشار ایجاد نشود. نازل های تزریق هوا و اسکیمرها باید به صورت دوره ای پاکسازی شوند و مخزن لجن باید تخلیه و تمیز شود تا تجمع بیش از حد لجن باعث کاهش راندمان نشود. همچنین تنظیم و کنترل دوز مواد شیمیایی باید مستمر انجام شود تا فرآیند شناورسازی همیشه بهینه باقی بماند. کنترل کیفیت آب خروجی، بررسی فشار هوا، نمونه گیری از لجن و نظارت بر عملکرد اسکیمر از دیگر اقدامات مهم در نگهداری سیستم است.