سیستمهای سختی گیر رزینی برای حذف سختی آب و جلوگیری از رسوب گذاری در سیستم های صنعتی و خانگی مورد استفاده قرار می گیرند. با گذر زمان، رزین ها اشباع شده و عملکرد آنها کاهش می یابد لذا برای احیای این رزین ها و حفظ راندمان سیستم، فرآیند بکواش (Backwash) ضروری است. این فرآیند باعث می شود آلودگی های انباشته شده از بین بروند و رزین دوباره قابلیت تبادل یونی خود را بازیابد. در این مقاله، روش ها و مراحل مختلف بکواش سختی گیر را به صورت جامع بررسی خواهیم کرد.

دلایل نیاز به بکواش

- رزین های تبادل یونی پس از مدتی اشباع شده و توانایی خود را برای جذب یون های کلسیم و منیزیم (عوامل ایجاد سختی آب) از دست می دهند. بکواش با استفاده از آب و نمک باعث احیای رزین می شود و یون های سدیم را جایگزین یون های کلسیم و منیزیم می کند.

- حذف ذرات و آلودگی ها: در طول فرآیند تصفیه، ذرات جامد و آلودگی ها ممکن است در بستر رزین جمع شوند. بکواش این ذرات را شسته و از سیستم خارج می کند تا از گرفتگی و کاهش کارایی رزین جلوگیری شود.

- با گذشت زمان، رزین ها ممکن است فشرده شوند و فضای بین ذرات کاهش یابد. بکواش با ایجاد جریان معکوس آب، رزین ها را از هم جدا کرده و از فشردگی آن ها جلوگیری می کند.

- بکواش منظم باعث افزایش طول عمر رزین و بهبود کارایی عملکرد سیستمهای رسوبگیر می شود. بدون بکواش، رزین به مرور کارایی خود را از دست داده و نیاز به تعویض زودرس خواهد داشت.

- بکواش تضمین می کند که آب خروجی از سیستم رسوبگیر، عاری از یون های سختی و آلودگی ها باشد.

- در برخی موارد، رزین ها ممکن است محیط مناسبی برای رشد باکتری ها باشند؛ بکواش به کاهش این مشکل کمک می کند.

روشهای مختلف بکواش سختی گیر

- بکواش دستی: در این روش، فرآیند بکواش به صورت دستی و توسط اپراتور انجام می شود. معمولاً در این حالت، کنترل جریان آب و فرآیند احیا توسط اپراتور صورت می گیرد. این روش بیشتر برای سیستم های کوچک یا زمانی که نیاز به تنظیمات خاص است، استفاده می شود.

-

- مزایا: کنترل کامل اپراتور بر فرآیند، مناسب برای سیستم های کوچک.

- معایب: نیاز به دخالت دستی، که ممکن است منجر به خطای انسانی شود و زمان بر است.

- بکواش اتوماتیک (خودکار): در سیستم های اتوماتیک، بکواش به طور خودکار و بر اساس تنظیمات از پیش تعیین شده انجام می شود. معمولاً این دستگاه ها دارای یک کنترلر هستند که به صورت خودکار زمان بندی و اجرای فرآیند بکواش را مدیریت می کند. این نوع سیستم ها می توانند بر اساس فشار، زمان یا حجم آب ورودی عمل کنند.

-

- مزایا: راحتی و صرفه جویی در زمان، کاهش خطاهای انسانی، مناسب برای سیستم های بزرگ.

- معایب: هزینه اولیه بالاتر، نیاز به نگهداری و تنظیمات دقیق.

- بکواش زمان بندی شده: در این روش، زمان بندی دقیق برای هر فرآیند بکواش تعریف می شود، به طور مثال هر چند ساعت یا روز یکبار. این سیستم می تواند اتوماتیک باشد و به صورت دقیق زمان بکواش را مدیریت کند.

-

- مزایا: عملکرد ثابت و پیش بینی شده، کاهش نیاز به نظارت مداوم.

- معایب: اگر نیاز به بکواش فوری باشد، سیستم نمی تواند به سرعت واکنش دهد.

- بکواش بر اساس فشار: در این روش، فرآیند بکواش بر اساس فشار آب تنظیم می شود. زمانی که فشار آب از حد معینی پایین تر می آید، سیستم به طور خودکار وارد حالت بکواش می شود.

-

- مزایا: بهینه سازی مصرف آب، کنترل دقیق تر بر اساس فشار.

- معایب: نیاز به سیستم های پیچیده تر برای اندازه گیری فشار.

- بکواش بر اساس حجم آب مصرفی: این روش به گونه ای است که فرآیند بکواش پس از مصرف مقدار خاصی از آب صورت می گیرد. برای مثال، وقتی سیستم به حجم مشخصی از آب وارد شده به سیستم برسد، عملیات بکواش انجام می شود.

-

- مزایا: دقت بالا در مدیریت منابع آب، جلوگیری از بکواش های بی مورد.

- معایب: ممکن است برای سیستم های کوچک و کم مصرف به صرفه نباشد.

مراحل گام به گام بکواش سختی گیر

- قطع جریان آب ورودی

-

- اولین مرحله در بکواش، قطع جریان آب به دستگاه سختی گیر است. این کار برای جلوگیری از فشار اضافی در هنگام شستشو و کاهش احتمال آسیب به سیستم انجام می شود.

- پس از قطع جریان آب، دستگاه آماده دریافت جریان معکوس می شود.

- شروع فرآیند بکواش

-

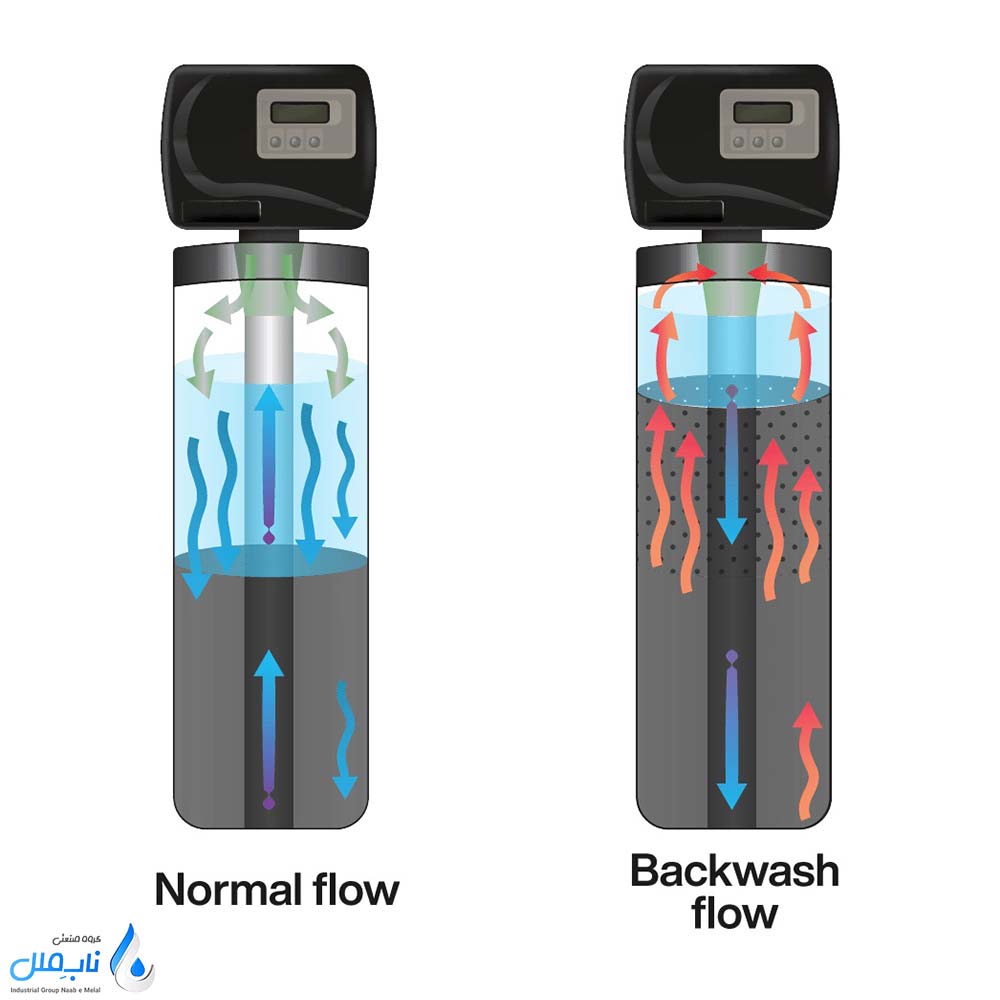

- در این مرحله، پمپ مخصوص بکواش فعال می شود و آب با فشار بالا به صورت معکوس از پایین به بالای بستر رزین وارد می شود.

- جریان معکوس آب باعث ایجاد حرکت در ذرات رزین می شود و ذرات آلاینده، رسوبات و گل و لای که در طول زمان در بستر رزین جمع شده اند، شسته و از سیستم خارج می شوند.

- تمیز کردن بستر رزین

-

- در این مرحله، رزین ها که وظیفه جذب املاح سخت مانند کلسیم و منیزیم را دارند، با استفاده از آب معکوس شسته می شوند. این فرآیند باعث تمیز شدن رزین ها از رسوبات و ذرات اضافی می شود.

- این کار به احیای ظرفیت جذب رزین کمک می کند و کیفیت تصفیه آب را افزایش می دهد.

- آبکشی (Rinse)

-

- پس از اتمام فرآیند بکواش، برای اطمینان از تمیز شدن کامل بستر رزین، آب به صورت معمولی و در جهت معمولی به سیستم وارد می شود.

- این مرحله باعث می شود که باقیمانده های رسوبات و ذرات شسته شده از بستر رزین خارج شوند و سیستم آماده ی کار مجدد باشد.

- مرحله شناورسازی (در صورت لزوم)

-

- در برخی از سیستم ها، به ویژه در سیستم های بزرگتر یا پیچیده تر، یک مرحله شناورسازی به فرآیند بکواش افزوده می شود.

- در این مرحله، مواد سنگین تر و ذرات بزرگتر که ممکن است در داخل بستر رزین باقی مانده باشند، از طریق فرآیند شناورسازی از سیستم خارج می شوند.

- بازگشت به عملکرد نرمال

-

- پس از انجام مراحل بکواش و شستشوی سیستم، دستگاه به حالت عادی بازگشته و به تصفیه آب ادامه می دهد.

- در این مرحله، سیستم دوباره به حالت نرمال خود بازمی گردد و املاح سخت را از آب حذف می کند.

- احیا یا نمک زدایی (در صورت نیاز)

-

- در برخی از سیستم های رسوب گیر، به ویژه آن هایی که از رزین های تبادل یونی استفاده می کنند، پس از بکواش ممکن است نیاز به احیای رزین ها با محلول نمک (احیای شیمیایی) باشد.

- در این مرحله، با استفاده از محلول نمک، یون های کلسیم و منیزیم که توسط رزین جذب شده اند، جایگزین شده و رزین به حالت اولیه خود باز می گردد.

- تست عملکرد

-

- پس از انجام تمامی مراحل، لازم است که عملکرد سیستم تست شود تا اطمینان حاصل شود که همه رسوبات و آلودگی ها از بستر رزین خارج شده اند و سیستم به درستی کار می کند.

- این تست شامل بررسی فشار، جریان و کیفیت آب است تا از عملکرد صحیح سیستم اطمینان حاصل شود.

تأثیر کیفیت آب ورودی بر عملکرد رزینها

آب ورودی که حاوی گل ولای، ذرات معلق و فلزات سنگین باشد، باعث کاهش عمر مفید رزینها شده و حتی ممکن است مسیرهای عبور آب را مسدود کند. برخی از اقداماتی که می توان برای بهبود کیفیت آب ورودی انجام داد:

- نصب فیلتر شنی برای حذف ذرات معلق و گل ولای قبل از ورود آب به مخزن رزین.

- استفاده از فیلتر کربنی برای حذف کلر، زیرا کلر می تواند به رزینهای تبادل یونی آسیب برساند.

- تنظیم سختی آب ورودی در برخی موارد، ترکیب سیستمهای اسمز معکوس و تبادل یونی می تواند بهترین عملکرد را ارائه دهد.

ضرورت بازسازی رزین

رزین سختی گیر پس از مدتی اشباع می شود و دیگر قادر به جذب یونهای معدنی نیست. اگر بازسازی انجام نشود، آب خروجی کیفیت خود را از دست می دهد و مشکلات ناشی از سختی آب مجدداً ظاهر می شوند. بازسازی رزین شامل چند مرحله است:

- بکواش که خروج ذرات ریز و رسوبات از بستر رزین می باشد.

- تزریق محلول آب و نمک برای جایگزینی یونهای سدیم.

- شستشوی نهایی برای حذف باقیماندههای نمک.

این فرآیند نه تنها کارایی رزین را احیا می کند، بلکه از فشرده شدن دانهها و ایجاد مسیرهای فرعی در مخزن جلوگیری می نماید.

فرآیند شستشوی معکوس

بکواش با معکوس کردن جریان آب درون مخزن انجام می شود. آب با فشار بالا از پایین به بالا جریان یافته و دانههای رزین را به حرکت درمی آورد. این حرکت باعث می شود ذرات ریز، شن، گلولای و رسوبات انباشته شده در لابلای رزین شسته شده و از سیستم خارج گردند. مدت زمان و دفعات این فرآیند به عواملی مانند سختی آب اولیه، میزان مصرف و طراحی سیستم بستگی دارد. اجزای کلیدی درگیر در بکواش عبارتند از:

- مخزن رزین: محل قرارگیری دانههای تبادل یونی.

- مخزن نمک: محل ذخیره سازی نمک مورد استفاده در فرآیند بازسازی.

- شیر کنترل: مسئول تنظیم مراحل مختلف چرخه کاری، از جمله زمانبندی شستشو.

- لوله کشی تخلیه: جهت انتقال آب شور و آلودگیها به فاضلاب.

این اجزا در کنار هم تضمین می کنند که فرآیند بصورت خودکار و بدون نیاز به دخالت کاربر انجام شود.

نکات مهم بهینه سازی بکواش

- تنظیم زمان بکواش

-

- زمان مناسب: زمان بکواش باید به طور دقیق تنظیم شود. معمولاً بین 5 تا 15 دقیقه است، اما این زمان بستگی به نوع سیستم و میزان آلودگی دارد.

- تشخیص زمان مناسب: سیستم باید به گونه ای تنظیم شود که بعد از جمع آوری اطلاعات از سیستم سختی گیر، زمان بکواش به طور خودکار تغییر کند. این به معنای استفاده از سنسورهای فشاری و جریان است.

- تنظیم دبی و فشار جریان آب بکواش

-

- دبی مناسب: دبی بکواش باید به اندازه کافی باشد تا به طور مؤثر ذرات جمع شده در بستر رزین را خارج کند. معمولاً دبی 2-3 برابر دبی معمولی است.

- فشار صحیح: فشار آب در طول بکواش نباید از حد استاندارد فراتر رود. فشار بالا می تواند به رزین ها آسیب بزند یا منجر به آسیب به لوله ها و تجهیزات شود.

- استفاده از شیرهای اتوماتیک برای بکواش

-

- کنترل دقیق تر: شیرهای اتوماتیک برای کنترل دقیق زمان و دبی بکواش بسیار مفید هستند و از خرابی سیستم جلوگیری می کنند.

- ایجاد برنامه بندی: استفاده از شیرهای اتوماتیک امکان برنامه ریزی دقیق برای زمان بندی های مختلف بکواش را فراهم می کند.

- پیش بینی و مدیریت تغییرات کیفیت آب

-

- آب ورودی به سیستم: کیفیت آب ورودی باید به طور مداوم تحت نظارت باشد. در صورت تغییر در کیفیت آب، سیستم باید به طور خودکار تنظیمات بکواش را تغییر دهد.

- فیلترهای پیش ورودی: استفاده از فیلترهای پیش ورودی برای حذف ذرات بزرگتر قبل از ورود به سختی گیر می تواند کارایی بکواش را بهبود بخشد.

- سیستم های شستشوی معکوس چند مرحله ای: در سیستم های پیشرفته، از شستشوی معکوس چند مرحله ای استفاده می شود که علاوه بر بکواش اولیه، فازهای اضافی مانند شستشوی فیلترها یا استفاده از هوا برای شل کردن ذرات را شامل می شود.

- مانیتورینگ و ارزیابی عملکرد سیستم

-

- نظارت مداوم: نصب سیستم های نظارتی مثل فشارسنج، دبی سنج و سنسورهای دیگر برای بررسی و ارزیابی عملکرد سیستم بکواش در زمان واقعی به جلوگیری از خرابی های احتمالی کمک می کند.

- اطلاع رسانی خودکار: در صورت بروز مشکل یا عدم عملکرد درست سیستم، باید سیگنال های هشدار از طریق سیستم های نظارتی ارسال شوند.

- تست و نگهداری دوره ای

-

- تست های منظم: باید به طور دوره ای عملکرد سیستم سختی گیر و فرآیند بکواش را ارزیابی کنید. این تست ها شامل بررسی کیفیت آب خروجی و ارزیابی ظرفیت فیلترها و رزین ها هستند.

- نگهداری رزین: باید به طور منظم از کیفیت رزین ها اطمینان حاصل کرده و در صورت لزوم رزین ها را تعویض کنید.

- افزایش راندمان با استفاده از مواد شیمیایی

-

- استفاده از مواد شیمیایی بهینه ساز: در برخی سیستم ها، از مواد شیمیایی خاص مانند بازکننده های رزین برای افزایش راندمان و کاهش نیاز به بکواش های مکرر استفاده می شود.

- پاشش مواد شیمیایی: پاشش مواد شیمیایی باید در زمان های مناسب و با دقت انجام شود تا بهترین نتایج حاصل شود.

- مدیریت انرژی در فرآیند بکواش

-

- کاهش مصرف انرژی: استفاده از تجهیزات انرژی ساز مانند پمپ های متغیر سرعت برای بکواش می تواند به کاهش مصرف انرژی کمک کند.

- پایش مصرف انرژی: بررسی مصرف انرژی سیستم در طول فرآیند بکواش برای شناسایی نقاط بهینه و کاهش هزینه ها مهم است.

- آموزش و آگاهی پرسنل

-

- آموزش صحیح: آموزش به پرسنل به ویژه در مورد نکات دقیق و حساس فرآیند بکواش برای انجام بهینه و جلوگیری از خطاهای انسانی ضروری است.

- روش های عملیاتی استاندارد: تدوین روش های استاندارد برای انجام بکواش به طور مؤثر و کارآمد.

انواع شیرهای کنترلی و تأثیر آنها بر فرآیند بکواش

شیرهای کنترلی در سیستمهای تبادل یونی مسئول تنظیم زمان و مقدار جریان آب در فرآیندهای بکواش و احیا هستند. این شیرها در سه دسته کلی قرار می گیرند:

- شیر تایمری: شستشو را بر اساس زمان تنظیم شده انجام می دهد، اما ممکن است در زمانهای غیر ضروری هم بکواش انجام دهد.

- شیر حجم سنجی: بر اساس مقدار آبی که مصرف شده، زمان احیا را مشخص می کند، در نتیجه مصرف نمک و آب بهینه تر است.

- شیرهای دیجیتالی هوشمند: ترکیبی از تایمر و حجم سنج هستند و با استفاده از سنسورها میزان دقیق آلودگی رزین را تشخیص داده و بهینه ترین زمان احیا را انتخاب می کنند.

مدت زمان و فواصل احیا چقدر باید باشد؟

مدت و دفعات احیا به مواردی نظیر میزان سختی آب ورودی، حجم آب مصرفی و ظرفیت مخزن رزین بستگی دارد. به طور کلی، هر ۳ تا ۷ روز یک بار عملیات بکواش و احیا انجام می شود. در مناطق با سختی بالای آب، این فرآیند ممکن است روزانه نیاز باشد. در ادامه جدول پیشنهادی برای فواصل بکواش بر اساس سختی آب آورده شده است:

| سختی آب (ppm) | فرکانس پیشنهادی شستشوی معکوس |

| کمتر از 100 | هر 10 الی 14 روز یک بار |

| 100 الی 250 | هر 7 الی 10 روز یک بار |

| 250 الی 500 | هر 4 الی 7 روز یک بار |

| 500 الی 750 | هر 2 الی 3 روز یک بار |

| بیشتر از 750 | روزانه یا هر 24 ساعت یک بار |

نکاتی برای افزایش عمر سیستم

- بررسی دوره ای نمک: اطمینان از وجود نمک کافی در مخزن برای تولید محلول شور.

- تنظیم فرکانس شستشو: دفعات بیش از حد ممکن است به مصرف آب و نمک اضافی منجر شود، در حالی که شستشوی کم موجب کاهش کیفیت آب خروجی میگردد.

- تعویض رزین: دانههای رزین پس از 10-15 سال کارایی خود را از دست می دهند.

- پاکسازی مخزن نمک: جلوگیری از تشکیل کیک نمکی که مانع حل شدن موثر نمک می شود.

مزایای شستشوی منظم

- حذف مداوم رسوبات باعث حفظ عملکرد بهینه رزین می شود.

- کاهش رسوب در دستگاههایی مانند آبگرمکن یا دیگ بخار، مصرف انرژی را کاهش می دهد.

- پیشگیری از خرابی زود هنگام لوازم خانگی.

- جلوگیری از مسدود شدن لولهها به دلیل رسوبات معدنی.

نشانههای نیاز به شستشوی معکوس

- کاهش فشار آب خروجی

- افزایش طعم شور در آب

- هشدارهای سیستم کنترل خودکار

- کاهش محسوس در کارایی سیستم سختی گیر آب

- افزایش بیش از حد مصرف نمک بدون بهبود کیفیت آب

- عدم توانایی سیستم در کاهش سختی آب حتی پس از احیا

روشهای کاهش مصرف نمک در فرآیند احیا

از آنجا که احیای رزینهای تبادل یونی مقدار زیادی آب و نمک مصرف می کند، روشهایی برای کاهش این مصرف پیشنهاد می شود:

- استفاده از رزینهای با بازدهی بالا: این رزینها مقدار کمتری نمک برای احیا نیاز دارند و عمر مفید طولانی تری دارند.

- احیای الکتروشیمیایی: برخی سیستمهای جدید، به جای استفاده از نمک، با استفاده از میدان الکتریکی یونهای کلسیم و منیزیم را از رزین جدا می کنند که نیاز به نمک را کاهش می دهد.

استفاده از سیستمهای تبادل یونی با چالشهایی همراه است، از جمله مصرف آب و نمک در فرآیند شستشو. برای کاهش اثرات منفی، راهکارهای زیر پیشنهاد می شود:

- استفاده از نمک با خلوص بالا: نمکهای ناخالص موجب آلودگی بیشتر آب های زیرزمینی می شوند.

- جایگزینی پتاسیم بجای سدیم: اگر چه گرانتر است، اما برای محیط زیست و افراد مبتلا به فشارخون مناسب تر است.

- سیستمهای دو مخزنی: در این مدلها، یک مخزن آماده بکار است تا در طول فرآیند شستشو، قطعی آب ایجاد نشود.

در نهایت فرآیند بکواش نقش حیاتی در حفظ کارایی سیستمهای تبادل یونی ایفا می کند. با انجام منظم این فرآیند و رعایت اصول نگهداری، می توان عمر دستگاه را افزایش داد، کیفیت آب را تضمین کرد و از هزینههای غیر ضروری جلوگیری نمود. آگاهی از مکانیسمهای فنی این سیستمها به کاربران کمک می کند تا با تصمیم گیری آگاهانه، بهینه ترین عملکرد را از دستگاه خود دریافت کنند.