با توجه به اهمیت و کاربرد فراوان اسید سولفوریک در این مقاله، استانداردهای طراحی و محاسبات ایستایی مخازن اسید ترموپلاستیکی ایستایی جوشکاری شده با شرایط کارکرد فشار ثقلی را بصورت مفصل تشریح می نمائیم.

اسید سولفوریک براساس نوع مصرف و براساس استاندارد 210 به دو نوع الف و ب طبقهبندی میشود:

- برای مصارف عمومی

- مورد مصرف در صنایع باطریسازی: این اسید با آبی که دارای ویژگیهای ذکر شده در استاندارد ملی 1997 ذکر شده تا غلظت مورد نظر رقیق میشود تا بعنوان اسید باطری مورد استفاده قرار گیرد.

ویژگیهای ظاهری:

در آزمون چشمی، اسید سولفوریک صنعتی باید مایعی چگال و ناروان، بیرنگ تا زرد روشن، شفاف یا با کدری جزئی باشد. مادهای خطرناک و به شدت خورنده است به همین دلیل لازم است نکات ایمنی در نگهداری، جابهجایی و کارکرددن با آن مورد توجه قرار گیرد.

لازم است به کلیه افرادی که به نوعی در تولید، جابهحایی، ذخیرهسازی و… اسید سولفوریک دخالت دارند آموزشهای لازم در زمینه رعایت ایمنی و کمکهای اولیه داده شود. (پیوست الف).

شرکت ناب ملل بعنوان یکی از پیشگامان تولید لولهها و مخازن دوجداره ترموپلاستیکی و تنها تولیدکننده مخازن ذخیره اسید سولفوریک با ظرفیتهای بالا (از جنس پلی اتیلن و پلی پروپیلن) در کشور، همواره به دنبال تولید محصولات با کیفیت و مطابق با استانداردهای معتبر بینالمللی گام بر میدارد.

علاوه بر این در راستای افزایش اندوختههای علمی و به حداکثر رساندن دانش جمعی در میان تمام مهندسین و صنعتگرانی که به نوعی با محصولات شیمیایی و به ویژه اسید سولفوریک سر و کار دارند، استاندارد زیر را تحت عنوان BS EN 12573-2-2000 Welded non-pressurized Thermoplastic Tanks در خدمت این عزیزان قرار میدهد.

این استاندارد اروپایی توسط کمیته فنی CEN/TC 266، با عنوان مخازن ایستایی ترموپلاستیک ذخیره اسید، که دبیرخانه آن در BSI برگزار میشود تهیه شده است.

استاندارد EN 12573 :1999 با عنوان مخازن ترموپلاستیکی اتمسفری جوشکاری شده

- بخش یک: اصول کلی

- بخش دوم: محاسبات مخازن اسید استوانهای عمودی

- بخش سوم: طراحی و محاسبات مخازن مستطیلی تکجداره

- بخش چهارم: طراحی و محاسبات مربوط به اتصالات فلنجی

1- دامنه کاربرد:

این مشخصات استاندارد الزامات و ضوابط طراحی و محاسبات مخازن ترموپلاستیکی اتمسفریک استوانهای عمودی با عدسی صاف در کف را پوشش میدهد. این استاندارد برای مخازنی که از مواد ترموپلاستیک زیر ساخته میشوند کاربرد دارد:

- پلیاتیلن (PE)

- پلیپروپیلن (PP)

- پلیونیل کلراید (PVC)

- پلی ونیلیدین فلوراید (PVDF)

در این استاندارد بارهای و نیروهای وارده از جانب باد و یا برف در نظر گرفته نشده است. در صورت نیاز به بررسی اثر این نیروها، محاسبات اضافی دیگری باید انجام شود. این استاندارد برای مخازنی کاربرد دارد که پوسته استوانهای (بدنه اصلی) آنها از ورقهای ترموپلاستیکی جوشکاری شده، یا یک استوانهای پیچشی که بصورت یکپارچه تولید شده (لولههای اسپیرال) و یا لولهای تولید شده به روش اکستروژن هستند، کاربرد دارد.

این استاندارد محاسبات فشارهای فعال کوتاه مدت و بلند مدت و همچنین بارگزاریهای هیدرواستاتیک را در نظر میگیرد.

- فشار بیشینه 0.0005 نیوتن بر میلیمتر مربع معادل 0.005 بار

- حداقل فشار 0.0003 نیوتن بر میلیمتر مربع معادل 0.003 بار

این استاندارد فقط برای شرایطی کاربرد دارد که قرار نیست مخازن فشار داخلی یا وکیوم (شرایط خلا در زمان پایین آمدن سطح سیال در داخل مخزن) را تحمل کنند. علاوه براین، این فشارها ممکن است در حین انتقال سیالات (شامل گازها) در زمان بهرهبرداری نیز به مخزن وارد شود که باید از به وجود آمدن این شرایط جلوگیری شود.

2- استانداردهای مرجع:

در این استاندارد آییننامهها و استانداردهای تاریخدار و بدون تاریخ زیر اشاره شدهاست. این مراجع، تاحدی که در این استاندارد مورد استفاده قرار گرفتهاند، بخشی از این استاندارد محسوب میشوند. در مراجع تاریخدار، ویرایش گفتهشده ملاک بوده و تغییراتی که بعد از تاریخ ویرایش در آنها داده شدهاست، پس از توافق میان کارفرما و فروشنده قابل اجرا میباشد. در مراجع بدون تاریخ، آخرین ویرایش آنها به انضمام کلیه اصلاحات و پیوستهای آن ملاک عمل میباشند.

| Welded static non-pressurized thermoplastic tanks – Part 1: General principles. | EN 12573-1: 2000 |

| Characteristic values for welded thermoplastic constructions – Determination of allowable stresses and moduli for design of thermoplastic equipment. | EN 1778 |

3- نشانهها و اختصارات

| a | عمق درز جوشکاری برحسب میلیمتر |

| b | عرض جبرانی اطراف نازل |

| C1 | ضریب افزایش بار |

| C2 | ضریب طراحی مشخصه جنس مواد |

| C3 | ضریب طراحی برای مخزن دو لایه |

| C | C2×C1 |

| d | قطر داخلی نامی تانک برحسب میلیمتر |

| dA | قطر خارجی نازل برحسب میلیمتر |

| dL | قطر سوراخ قلاب بلندکننده بر حسب میلیمتر |

| Ec(al.)St | مدول خزش مجاز در شرایط طراحی به منظور پایداری (دما، تنش، زمان، سیال، ایمنی) بر حسب نیوتن بر میلیمتر مربع (مراجعه به استاندارد EN 1778) |

| F1 | ضریب جوشکاری بلند مدت |

| g | شتاب ناشی از گرانش که برابر است با 9.8 متر بر مجذور ثانیه |

| gd | اوزان مربوط به سطح بر حسب نیوتن بر میلیمتر مربع |

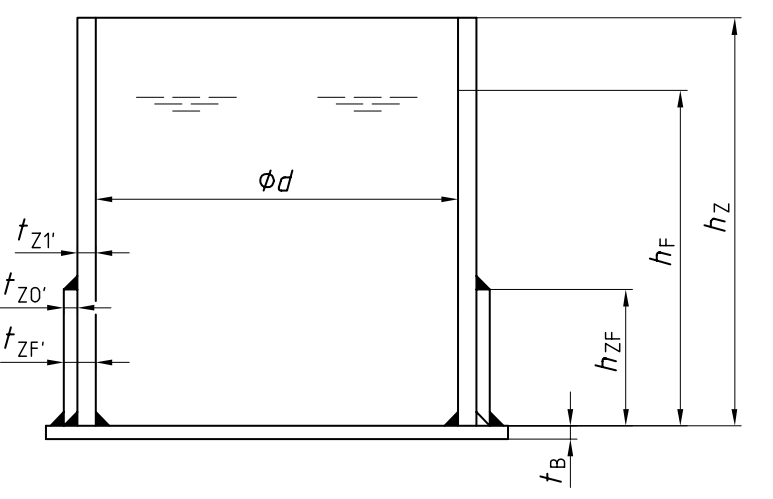

| hF | ارتفاع سیال در حالتی کخ مخزن با بیشترین ظرفیت پرشده |

| hF(i) | ارتفاع سیال بالاتر از بخش (i) برحسب میلیمتر |

| hZ | ارتفاع کلی استوانه برحسب میلیمتر |

| hZF | ارتفاع بخش پایینی مخزن برحسب میلیمتر |

| lm | ارتفاع متناظر با بخش میانی مخزن براساس محاسبات پایداری برحسب میلیمتر |

| lo | ارتفاع متناظر با بخش بالایی مخزن براساس محاسبات پایداری برحسب میلیمتر |

| lu | ارتفاع متناظر با بخش پایینی مخزن براساس محاسبات پایداری برحسب میلیمتر |

| pe | فشار خارجی یکنواخت (پیوسته) فعال بر حسب نیوتن بر میلیمتر مربع |

| Pi | فشار داخلی یکنواخت (پیوسته) فعال برحسب نیوتن بر میلیمتر مربع |

| pstat | فشار بیشینه وارد بر عدسی کف ناشی از محتویات مخزن برحسب نیوتن بر میلیمتر مربع |

| Pstat(i) | فشار بیشنه بر گوشه پایینی بخش (i) مخزن ناشی از محتویات مخزن |

| S | ضریب اطمینان (به بخش یکم استاندارد مراجع شود) |

| TA | دمای هوای اطراف مخزن بر حسب درجه سلسیوس |

| TD | دما در عدسی بالا (سقف) مخزن برحسب درجه سلسیوس |

| TM | دمای سیال داخل مخزن برحسب درجه سلسیوس |

| t | ضخامت محاسبه شده یک بخش بعد از حذف کردن ضریب جوشکاری fi، که محاسبهی alσ برحسب میلیمتر بدست میآید. |

| tB | ضخامت عدسی کف برحسب میلیمتر |

| tD | ضخامت عدسی بالایی (سقف) برحسب میلیمتر |

| tm | ضخامت معادل با بخش میانی که از محاسبات پایداری بدست آمده و برحسب میلیمتر است |

| to | ضخامت معادل با بخش بالایی که از محاسبات پایداری بدست آمده و برحسب میلیمتر است |

| tu | ضخامت معادل با بخش پایینی که از محاسبات پایداری بدست آمده و برحسب میلیمتر است |

| tu* | ضخامت معادل با بخش پایینی که از محاسبات تنش بدست آمده و برحسب میلیمتر است |

| tZ(i) | ضخامت بخش (i)ام درحالتی که ضخامت جدارهی مخازن تغییر میکند برحسب میلیمتر |

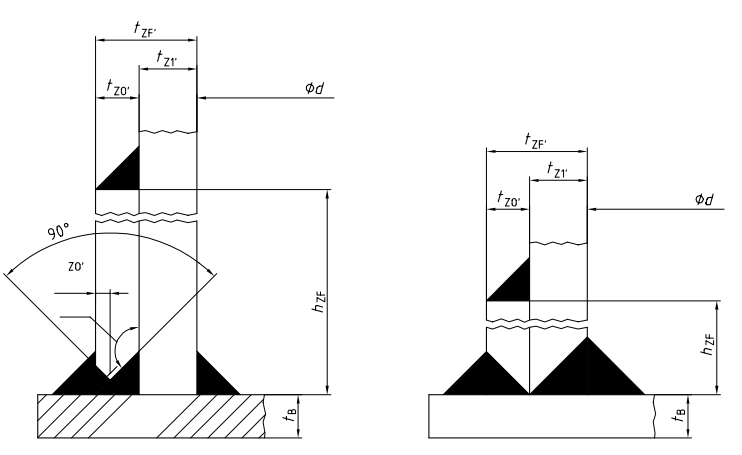

| tZF | ضخامت بخش پایینی مخزن در مخازن تک لایه برحسب میلیمتر |

| tZN | ضخامت جبرانی بعد نصب نازل بعلاوه ضخامت بخش محاسبه شده برحسب میلیمتر |

| tZF’ | ضخامت سرتاسری در بخش (باند) پایینی در مخازن چند جداره برحسب میلیمتر |

| tZO’ | ضخامت جداره خارجی در مخازن چند جداره برحسب میلیمتر |

| tZ1’ | ضخامت جداره داخلی در مخازن چند جداره برحسب میلیمتر |

| V | حجم قابل پرکردن مخزن برحسب میلیمتر مکعب |

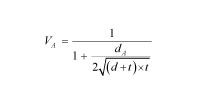

| VA | ضریب تضعیف |

| α | زاویهی عدسی بالایی (سقف) مخزن |

| ε | میزان انبساط مجاز در گوشهها |

| λ | ضریب کمانش |

| ρ | چگالی مواد ترموپلاستیک برحسب گرم بر میلیمتر مکعب |

| ρF | چگالی سیال داخل مخزن برحسب گرم بر میلیمتر مکعب |

| σal | تنش مجاز در شرایط طراحی برحسب نیوتن بر میلیمتر مربع (مراجعه به استاندارد EN 1778) |

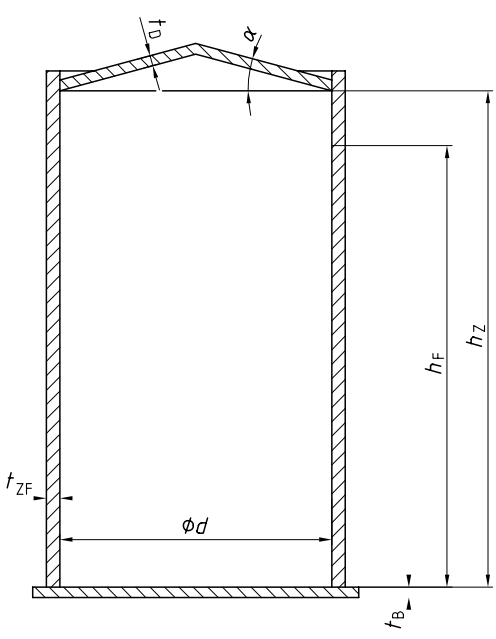

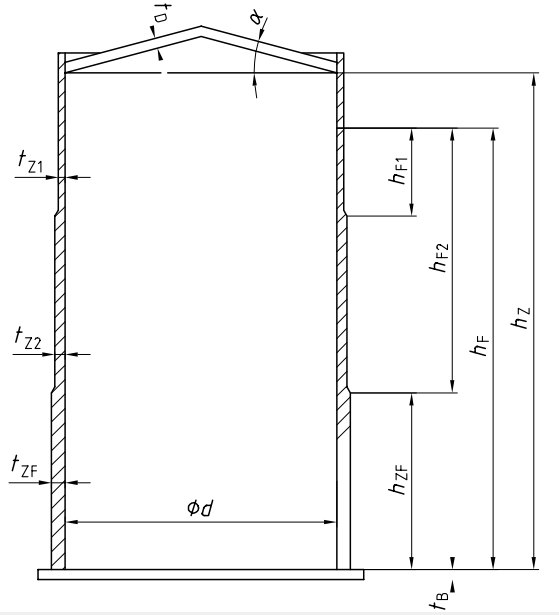

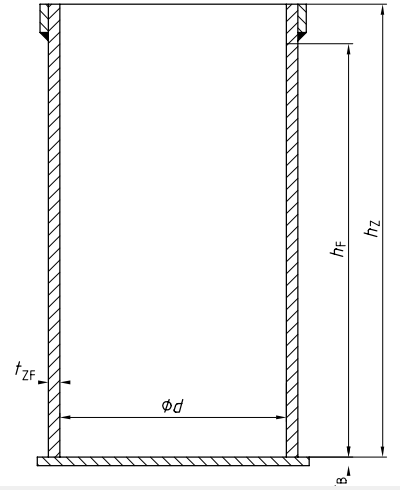

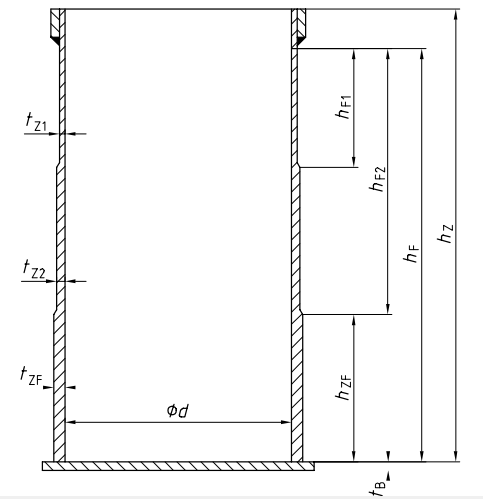

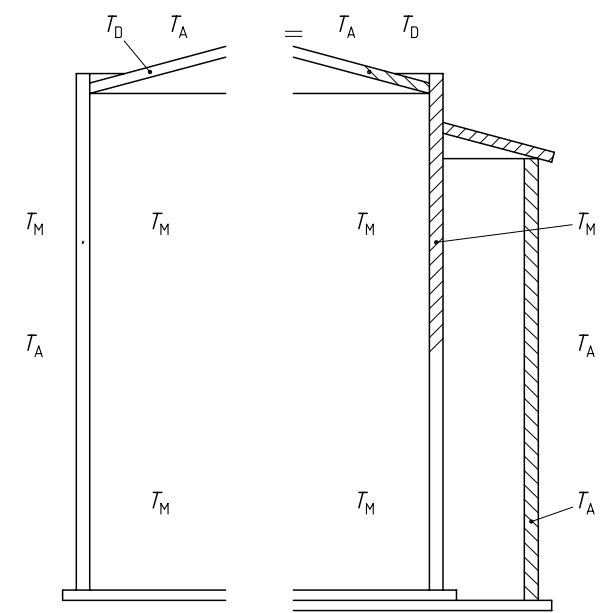

در شکلهای 1 تا 4 ابعاد اصلی مخازن ترموپلاستیکی نشان داده شدهاست.

4- اصول کلی:

اصول کلی طراحی باید براساس الزامات آمده در استاندارد EN 12573-1:2000 باشد.

5- دما:

دمای جدارهی موثر، یکی از پارامترهای مهم در تعیین ابعاد مخازن اسید ترموپلاستیکی است. اجزای پوستهی استوانهای مخزن و عدسی کف آن باید با توجه به دمای متوسط سیال داخل مخزن طراحی شوند (TM).

همچنین اجزای عدسی فوقانی (عدسی سقف مخزن) باید با براساس دمای هوای دو محیط مجاور طراحی گردند. اگر فرض کنیم دمای هوای داخل مخزن TM باشد و دمای هوای بیرون (محیطی که مخزن در آن نصب شده است) TM باشد، زونهای دمایی مخزن در شکل-5 نشان داده شدهاست.

|

| شکل-5: تعریف دماهای موثر |

دمای موثر در عدسی فوقانی باید بر اساس رابطه زیر (معادله-1) تعیین گردد:

| معادله-1: |  |

6- ابعاد استوانه (بدنه اصلی مخزن)

1-6- کلیات:

مخازن استوانهای مورد اشاره در دامنه کاربرد این استاندارد یا مخازن تکجداره هستند (بخش 6.2.1) یا مخازن چندجداره (بخش 6.2.2).

ضخامت جداره این مخازن باید براساس تنش کششی حلقوی که ناشی از محتویات داخل مخزن و فشار بیشینهای که به گوشه انتهایی پایین استوانه مخزن وارد میشود تعیین گردد. حداقل ضخامت جداره باید 4 میلیمتر باشد (که این برای مخازن تک جداره یا مخازن دو جداره با حجم کم میباشد).

در صورتی که استوانه از ضفحات به هم جوش خورده (شیت) ساخته شده باشد، ضریب جوش بلند مدت متناسب با آن که در محاسبهی تنش مجاز در شرایط طراحی (σal) استفاده میشود، باید براساس استاندارد EN 1778 تعیین گردد.

پیشنیاز محاسبات و طراحی مخازن، تعیین اُوالیتی (out-of-roundness) استوانه آن در نزدیکترین بخش به عدسی کف مخزن است که از رابطه زیر بدست میآید:

| معادله-2: |  |

| که در آن: | |

| u | اوالیتی (خارج شدن مقطع دایرهای استوانه مخزن از حالت دایرهای) که برحسب درصد بیان میشود |

| dmax | بیشترین قطر داخلی مخزن برحسب میلیمتر |

| dmin | کمترین قطر داخلی مخزن برحسب میلیمتر |

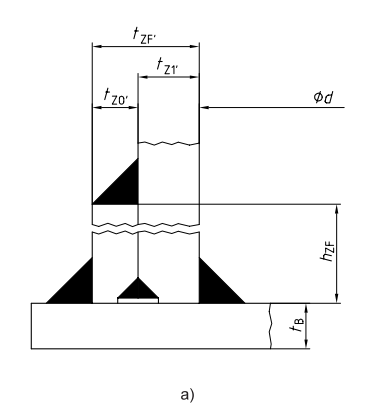

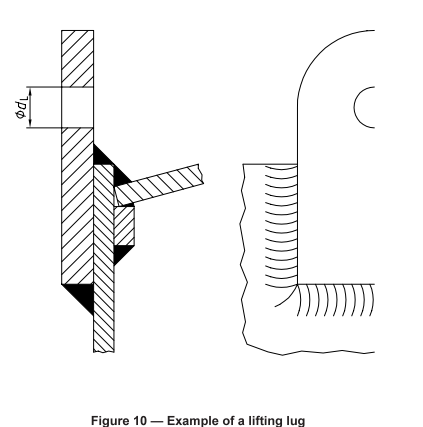

2-6- بخش پایینی (Lower Band)

1-2-6 – استوانههای تک جداره

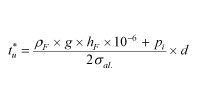

حداقل ضخامت بخش پایینی این مخازن باید برطبق رابطه زیر محاسبه شود:

| معادله-3: |  |

| که در آن: | |

|

|

|

حداقل ارتفاع بخش پایینی باید براساس رابطهی زیر محاسبه شود:

| معادله-4: |  |

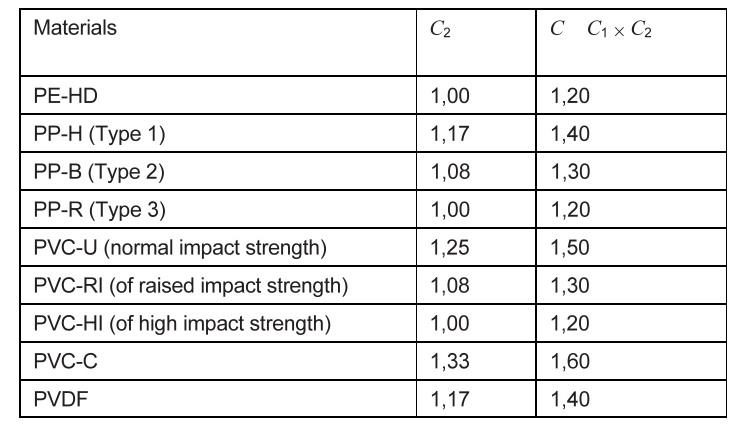

فاکتور C برای جوشی که استوانه را به عدسی کف متصل میکند، از حاصلضرب ضریب افزایش بار C1 و ضریب طراحی مشخصه جنس مواد یعنی C2 بدست میآید که هر دو اینها از جدول-1 قابل استخراج است.

| جدول-1: ضریب طراحی مشخصه جنس مواد C2 و ضریب C برای مواد ترموپلاستیک |

|

تنها زمانی میتوان C1=1.2 را در نظرگرفت که جوشکاری جوش گلویی کف با درز جوشی با ضخامت a ≥ 0.7 tB و ضریب جوشکاری 0.06 f1 ≥ باشد[1].

یادآوری: C2 رابطهی میان رفتار افت تنش و گسیختگی خزشی است که برای پلیاتیلن با چگالی سنگین (PE-HD) براساس تجربه بدست آمده است. مقادیر مواد دیگر بطور نسبی و نسبت به PE-HD تعیین میشود.

2-2-6- استوانههای چند جداره (چند لایه)

|

| شکل-6 مخزن با استوانه دوجداره |

محاسبات مخازن اسید با شکل استوانههای چند جداره باید همانند محاسبات بخش 1-2-6 صورت پذیرد و ضریب C3 نیز به همان ترتیب در نظر گرفته شود با مفروضات زیر:

- مطابق شکل-6 تنها دو جداره مجاز است.

- هر دو جداره استوانه مخزن در تماس کامل با یکدیگر باشند یا دو جداره بصورت پروفیلی باشند که به صورت مارپیچ و با جوشکاری داخلی و خارجی به یکدیگر متصل شده باشند.

- هر جداره مطابق شکل-7 جوشکاری شده باشد.

- مقادیر مشخصه مروط به جنس مواد هر دولایه باید مطابق هم باشد.

- ضخامت جداره خارجی باید ضخامتی بین نصف و یا برابر با ضخامت جدارهی داخلی باشد.

ضریب C3 برطبق شکل-7 باید 1.25 در نظر گرفتهشود.

ضخامت کلی هر دو جداره باید مطابق با رابطهی زیر محاسبه گردد:

| معادله-5: |  |

|

|

| شکل-7: نحوهی جوشکاری مخازن با استوانه چند جداره و C3=1.25 |

حداقل ارتفاع لایه خارجی باید براساس رابطهی زیر محاسبه شود:

| معادله-6: |  |

3-6- بخشهای دیگر (Other Bands)

حداقل ضخامت برای هر بخش دیگر:

ضخامت بخش iام که درآن i از 1 تاn تغییر میکند باید بزرگتر از مقادیر محاسبه شده در حالتهای اف یا به باشد.

وقتی از یک رینگ تقویتی برای بخش بالایی استوانه مخزن استفاده میشود، ضخامت آن باید بین 0.6 تا 1 برابر ضخامت بخش بالای بوده و همچنین عرض آن حداقل 100 میلیمتر در نظر گرفته شود.

حالت- الف: محاسبهی ضخامت هر بخش استوانه مخزن ذخیره اسید براساس تنش.

حداقل ضخامت در این حالت باید براساس رابطهی زیر محاسبه گردد:

| معادله-7: |  |

| که در آن: |  |

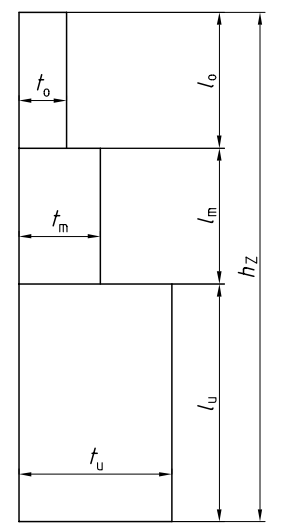

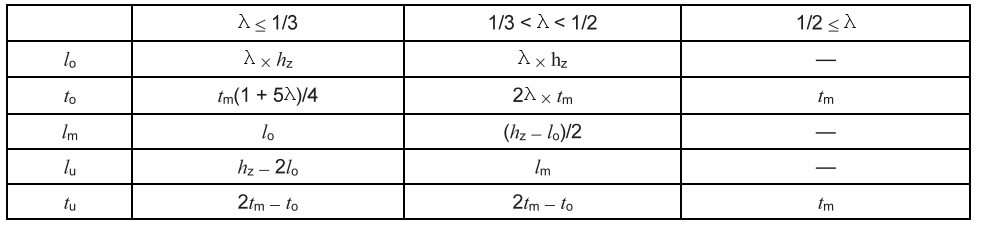

حالت ب: محاسبه ضخامت هر بخش استوانه مخزن براساس تنش.

در این روش باید یک استوانه معادل به منظور سادهسازی مساله، مطابق شکل 8 انجام دهیم. و در ادامه به روابط 8، 9، 10 و همچنین استخراج اطلاعات از جدول 2، حداقل ضخامتها را محاسبه کنیم.

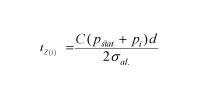

10- قلابهای بلندکننده

یکی از مدلهای قلاب برای بلند کردن مخازن اسید در شکل 10 آورده شده است. یکی از پیششرطهای استفاده از از این نوع قلابها این است که اولا تنها از دو قلاب برای هر تانک استفاده شود و ثانیا از یک لیفتری که به صورت موازی قرار گرفته است استفاده شود.

|

| شکل-10: مثالی از یک قلاب برای بلند کردن مخزن |

مطابق با شکل-10 قلاب بلند کنندهی مخزن نگهداری و حمل اسید بخاطر نیرویی که به استوانه مخزن وارد میکند نباید ضخامتی بیش از سه برابر ضخامت بخش بالایی مخزن داشته باشد. همچنین قطر سوراخ قلاب بلند کننده (di) باید به اندازه 10 درصد بزرگتر از قطر چنگهای که برای بلند کردن وارد آن میشود باشد.

|

| شکل-8: استوانه معادل |

حداقل ضخامت بخش میانی استوانه باید مطابق رابطهی زیر محاسبه گردد:

| معادله-8: |  |

حداقل ضخامت برای بخش پایینی استوانه معادل مخزن از محاسبه تنش کششی حلقوی مطابق رابطهی زیر بدست میآید:

| معادله-9: |  |

ضریب کمانش λ نیز باید براساس رابطهی زیر محاسبه گردد:

| معادله-10: |  |

| جدول-2: ابعاد استوانه با مقایسه سه بخش |

|

ضخامتهای لیستشده در جدول 2 حداقل ضخامتهای مورد نیاز برای جداره هستند. همچنین ارتفاع بخش بالایی (باند بالایی) نباید بالاتر از مقادیر مشخص شده در این جدول باشد.

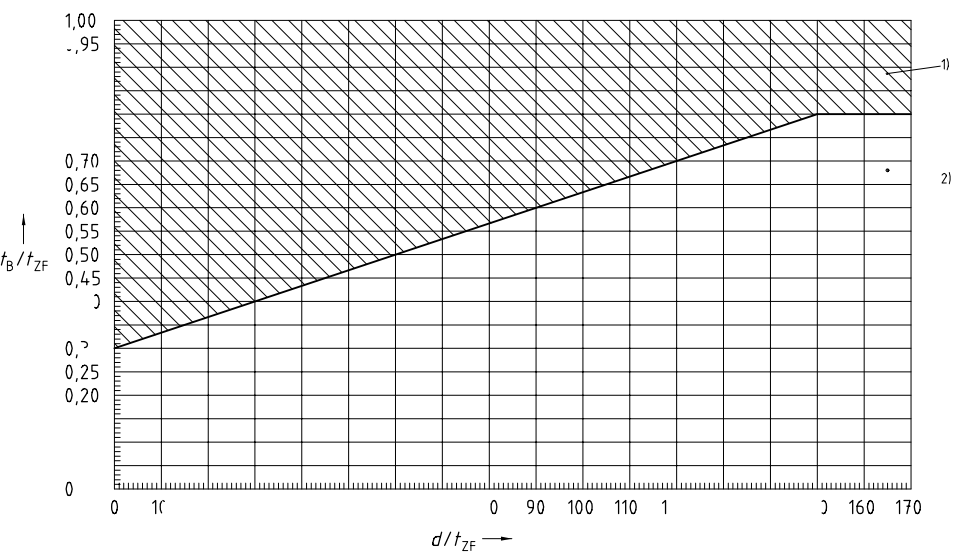

7- ضخامت عدسی کف

ضخامت عدسی کف برای مخازن ساخته شده از مواد پلیاتیلن سنگین (PE-HD) –مخزن پلی اتیلن– و پلیپروپیلن (PP) –مخزن پلی پروپیلن– باید براساس شکل 9 تعیین گردد.

شکل 9 بر این فرضیات استوار است که اولا عدسی کف مخزن به طور کامل با سطح در تماس بوده و دارای تکیهگاه کامل است و ثانیا نقطهی حدی تماس استوانه با عدسی کف، در داخل ناحیه جوش خارجی قرار دارد.

|

| شکل-9: نسبت ضخامت عدسی کف به ضخامت استوانه مخزن برای بخش پایینی آن (برای مخازن ساخته شده از PE-HD و PP)1) ناحیه مجاز2) ناحیه غیر مجاز |

ضخامت عدسی کف مخازن ساخته شده از PVC و PVDF باید حداقل 0.8 tZF باشد.

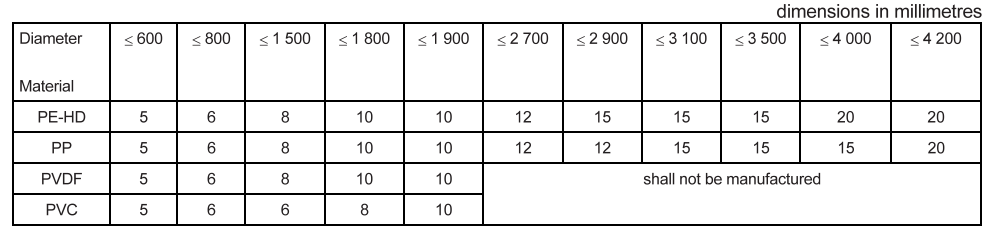

8- ابعاد عدسی بالایی (سقف مخزن)

زاویه شیب سقف مخزن اسید نباید کمتر از 15 درجه باشد.

حداقل ضخامت سقف مخزن در حالت مخروطی رای دمای 20 درجه سلسیوس باید مطابق با اطلاعات داده شده در جدول 4 باشد. باید در نظر داشت که در مقادیر آمده در جدول زیر بار ناشی از افراد بر روی سقف مخزن در نظر گرفته نشده است.

| جدول-4: حداقل ضخامت عدسی بالایی مخزن (سقف مخزن) در دمای 20 درجه سلسیوس |

|

حداقل ضخامت سقف مخزن در حالت مخروطی در شرایطی غیر از شرایط جدول فوق باید با حل معادلهی زیر به روش تکرار محاسبه گردد:

| معادله-11: |  |

| که در آن |  |

9- نازلها:

به طور کلی نازلها باید به به سقف بالای مخزن متصل شوند.

ضخامت نازلها باید حداقل برابر با نسبت ابعادی استاندارد ردهی 11 (SDR11) و با فشار کاری 10 بار (PN 10) باشد.

زمانی که نازل به بدنهی استوانهای مخزن نصب میشود، فاصله دیوارهی خارجی نازل در هر بخش از مخزن حداقل باید بیش از 100 میلیمتر باشد.

تنها نازلهایی با قطر 300 میلیمتر یا کمتر را میتوان در بخش پایینی استوانه مخزن اسید نصب نمود.

وقتی نازل در محل مورد نظر قراگرفت، ضخامت آن بخش باید براساس رابطهی زیر محاسبه شود:

| معادله-12: |  |

| که در آن |  |

اگر ضخامت مخزن تولید شده در بخشی که نازل نصب شده کمتر از tZN باشد، یک تقویت کنندهی جبرانی بایباید اضافه شود. در این حالت حداقل عرض تقویت کننده باید براساس رابطهی زیر تعیین گردد:

| معادله-13: |  |

اگر تقویت کننده از نوع جوشی باشد، ضخامت درز جوش آن باید 0.7 برابر ضخامت تقویت کننده باشد.

چنانچه علاقمند هستید کاملترین استانداردهای بهره برداری مخازن اسید را نیز مطالعه کنید، می توانید روی همین عبارت کلیک کنید.

نکات ایمنی و توصیههای بهداشتی

الف-1 – خطرات

اسید سولفوریک باعث سوختگی شدید پوست و جشمها میگردد. همچنین خوردن آن باعث آسیب دیدگی شدید مخاط دهان، گلو و معده میشود. در غلظتهای کمتر از 80 درصد (m/m) در واکنش با فلزات میتواند گاز هیدروژن آزاد کند که قابلیت اشتعال و انفجار دارد و در غلظتهای بالاتر هنگامی که با آب مخلوط شود بخارات بسیار آزاردهنده تولید میکند. تماس اسید غلیظ با مواد آلی مثل چوب تولید آتش میکند.

الف-2- نگهداری و جابهجایی

ظروف و مخازن نگهداری یا ذخیره اسید سولفوریک باید به خوبی درزگیری شده و از محکم بسته بودن درب آنها اطمینان حاصل گردد و مرتبا از لحاظ بروز هرگونه نشستی و سرریز باید آنها را کنترل نمود.

در صورت بیرون ریخته شدن اسید، آنرا با آهک خنثی نموده و سپس منطقه آلوده را با آب زیاد بشوئید. از ریختن آب به روی اسید سولفوریک جدا خودداری کنید زیرا این عمل باغث ایجاد حرارت و پاشیده شدن اسید به اطراف میگردد. از تکههای پارچه یا خاک اره برای جذب مواد بیرون ریخته شده استفاده نکنید.

اگر نشستی به طور مطمئن متوقف نشد یا امکان انتقال امن مواد به ظرف سالم و بی خطر وجود نداشت، به آتشنشانی اطلاع دهید.

اسید مذکور حتی در مقادیر کم بایستی به دور از مواد شیمیایی دیگر به ویژه مواد آلی، نیتراتها، کلراتها، کاربیدها، پراکسیدها، پودر فلزات، مواد شیمیایی اکسیدکننده و مواد آتشگیر نگهداری شود و از کشیدن سیگار یا تولید شعله در نزدیکی محل نگهداری آن خودداری شود.

در محل نگهداری اسید سولفوریک باید حتما چشم شوی و دوش ایمنی وجود داشته باشد و در صورتیکه محل نگهداری اسید در فضای سربسته باشد باید ان محل به سیستم تهویه مناسب مجهز گردد.

هنگام جابهجایی اسید، افراد باید از لباس محافظ در برابر مواد شیمیایی (لباس ضد اسید، دستکش، چکمه پلاستیکی، عینک ایمنی و…) استفاده کنند.

در صورت آتش سوزی ناشی از این اسید باید آنرا با پودر یا گاز CO2 خاموش نمود و در هنگام خاموش کردن از ماسک تنفس ضد گاز و عینک استفاده شود.

[1] – برای مخازن با حداکثر ضرفیت تا 1000 لیتر و ضخامت جداره تا 10 میلیمتر، استفاده از جوشکاری با گاز داغ (Hot gas welding) مجاز است به شرطی که هم جوش داخلی و هم جوش خارجی انجام شده باشد.