برج خنک کننده هایپربولیک گونه ای از سیستمهای خنک کاری سیالات است که در آنها بدنه دستگاه بصورت هذلولی با بتن در ارتفاع بسیار زیاد ساخته میشود. این دستگاهها نوعی مبدل حرارتی از نوع تماس مستقیم آب با هوا هستند که در آن آبهای گرم سیستم یا کندانسور طی تماس مستقیم با هوای تازه، خنککاری میشوند.

پیشتر آموختیم سیستمهای خنک کاری از عملیات تبخیر آب در برابر جریان هوا استفاده میکنند. با توجه به تبادل گرما به روش مستقیم و تبخیری، بازدهی خنکسازی در این سیستم ها بسیار زیاد است.

استفاده از انواع برج خنک کننده هذلولی یا هایپربولیک، کاملاَ برای مقاصد حجیم صنعتی می باشد. بنابراین ابعاد آن بسیار بزرگ است. بطوریکه گاهاَ ارتفاع این سیستم ها تا حدود 250 متر نیز میرسد و معنای واقعی یک برج صنعتی را متجلی میکنند. مشخصاَ برای دریافت بازدهی مطلوب از این تجهیزات بتنی، از:

- دریچههای جریان طبیعی یا

- فنهای بزرگ و قدرتمند

استفاده میشود. اما حال این سوال بوجود می آید که شیوه عملکرد این دستگاه ها چگونه است؟

نحوه کار

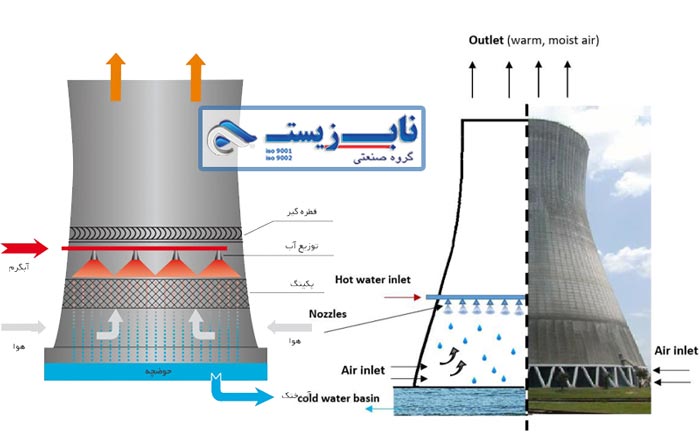

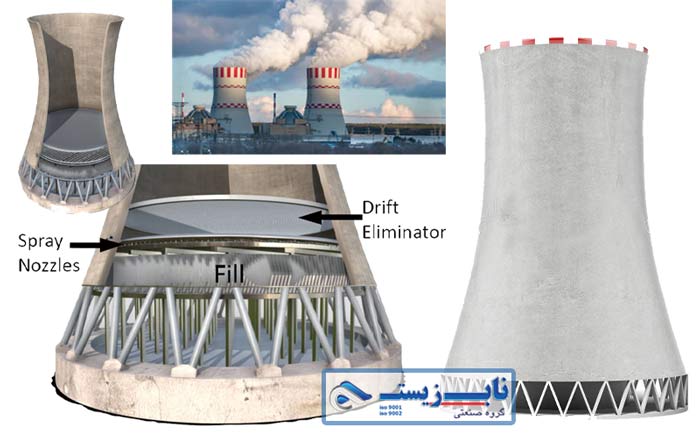

بمنظور افزایش سطح انتقال حرارت، ابتدا آب داغ از نازلهای بالا پاشیده میشود. همچنین با ورود هوای خنک محیط بیرون به داخل دستگاه، دما و رطوبت هوا افزایش می یابد. دلیل این افزایش دما و رطوبت، دریافت و تبادل گرما در پی تماس مستقیم بین آب گرم و هوای تازه است. نهایتاَ هوای گرم و مرطوب با چگالی کمتر به سمت بالای مخروط میرود و آب سرد در تشتک آب جمع میشود.

هوای تازه از پایین سیستم به دلیل اختلاف چگالی بین هوای گرم داخل سیستم و هوای اتمسفر خارج از سیستمهای خنک کننده هذلولی، تامین میشود. این توضیحی بود از عملکرد یک سیستم خنک کاری که پایه تمامی روشهای خنک کاری در اندازههای صنعتی و یا خانگی است.

اما در این مطلب هدف ما صحبت در مورد مدلهای هذلولی است که در اندازههای بزرگ طراحی و نصب شدهاند. شرکت ناب ملل با دلیل مقرون به صرفهتر کردن مبحث انرژی، این طراحی را بر روی محصولات کوچکتر خود نیز اعمال کرده است. بهبیان فنی، این شرکت سعی نموده تا راندمان عالی این تجهیزات را در سیستمهای کوچکتر نیز تعبیه کند.

کاربردها

در انواع صنایع سنگین:

- پالایشگاههای نفت

- کارخانههای پتروشیمی

- پالایشگاههای شیمیایی و نفت

- مجموعه های ذوب آهن و نورد فولاد

- و نیروگاههای حرارتی،

مورد استفاده قرار میگیرند. امکان ساخت این تجهیزات در ظرفیتهای بزرگ، به خوبی وجود دارد و از همین رو برای صنایع سنگین و نیمه سنگین بسیار پراستفاده میباشند. این درحالیست که انواع سیستمهای خنک کننده در طیف وسیعی از اندازه های دیگر نیز طراحی میشوند. یعنی از واحدهای کوچک روی پشت بام گرفته تا ارتفاع های بیش از 200 متر. بطور کلی این سازههای غول پیکر و مخروطی مخصوص خنکسازی آب در نیروگاههای هستهای، نیروگاههای زغال سنگ و کارخانههای شیمیایی هستند.

این دستگاهها ساختار بسیار مهمی دارند که گرما را از منابع مختلف ماشین آلات یا مواد گرم شده در فرآیندهای مختلف حذف میکنند. آنها یک جزء حیاتی هستند که به یک مرکز (یک کل واحد) کمک میکنند تا به درستی کار کند. بنابراین زمانی که یکی از این سازهها از کار بیفتد، برای فرآیند تولید کارخانه و ایمنی کارگران مشکلاتی به وجود میآید.

پارامترهای طراحی

برای خنک کردن آبی که گرما را از فرآیندهای شدیدا گرمازای داخل نیروگاه به برج منتقل میکند، بسیاری از سیستمهای خنک کننده از روش جریان هوای طبیعی استفاده میکنند. طراحی یک سیستم خنک کاری با جریان طبیعی مبتنی بر یک دودکش بلند خواهد بود.

در این استوانه بلند و مخروطی، هوای گرم و مرطوب به طور طبیعی به دلیل اختلاف چگالی در مقایسه با هوای خشک و خنکتر به ارتفاع بالا میرود. جالب است بدانید که هوای مرطوب گرم نسبت به هوای خشکتر در همان فشار چگالی کمتری دارد. این شناور بودن هوای مرطوب، جریان هوا را به سمت بالا هدایت میکند.

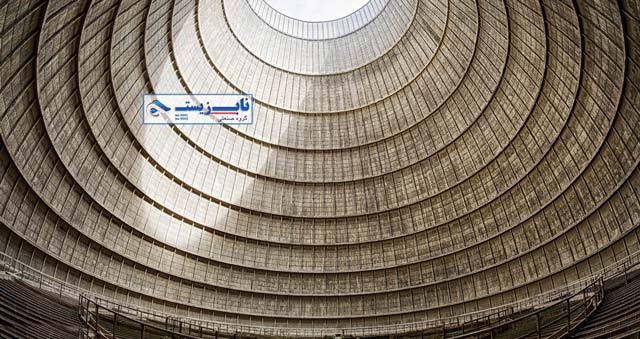

این مدل سیستمهای خنک کاری به حداقل مواد برای ساخت نیاز دارند و از نظر ساختاری بسیار قوی عمل میکنند، هم از نظر ارتفاع (حدود 200 متر) و هم از نظر سطح مقطع بسیار بزرگ ساخته می شوند بطوری که میزان آب جاری نیز بسیار زیاد است. سیستم خنک کننده در آنها عموماً به شکل استوانه ای (ساخته شده از چوب) یا هایپربولیک (ساخته شده از بتن) هستند.

شکل هذلولی با پوسته بتنی در فرآیند انتقال حرارت نقش بسیار مهمی دارد. درحقیقت نوع مکش جریان هوا در این دستگاهها مبتنی بر اصل «جریان طبیعی» خواهد بود. بنابراین در زمان صعود آبهای بخار شده به سمت بالا، این جریان بخار (حاوی هوای گرم و مقادیری آب) به بخش باریکتر برخورد میکنند. در نتیجه با افزایش سرعت روبرو میشوند و خارج سازی جریان هوا سریعتر صورت میپذیرد.

مقایسه با مدل استوانه ای

سازههای خنک کاری هذلولی نسبت به مدلهای استوانهای، استحکام ساختاری و مقاومت بالاتری در برابر فشارهای باد محیط دارند. دستگاههای خنک کننده جریان طبیعی به طور کلی دارای اولویت هایی برای ساخت هستند. در نتیجه در اندازههای کوچک نیز توسط مشتریان سفارش گذاری میشوند. البته در این محصولات باید به دو پارامتر:

- آب و هوای خنک و مرطوب (دمای مرطوب کم و رطوبت نسبی بالا) و

- بارهای سنگین برف زمستانی،

توجه داشت که باعث خرابی سیستم نشوند. میزان راندمان مورد نیاز و نظر کارفرمایان نیز در نوع طراحی مکانیکی (استفاده از فن) و جریان طبیعی دستگاه شدیداَ موثر میباشد.

محاسبات ظرفیت

در برجهای خنک کن جریان طبیعی، جریان هوا با محاسبه اختلاف فشار حاصل از ساختار آن (اثر کاربرد دودکش مانند) به دست میآید. هوای گرم و مرطوب (با چگالی کمتر) پس از انتقال حرارت به اتمسفر خارج میشود. درنتیجه در هوای تازه محیط بیرون با چگالی بیشتر جریان مییابد. جریان هوا به دلیل دو عامل:

- اختلاف چگالی بین هوای گرم با چگالی کمتر

- و هوای نسبتاً خنک (چگال تر) محیط خارج از دستگاه،

اتفاق میافتد که یک امر فیزیکی ثابت شده است. فشار ایجاد شده به دلیل اختلاف چگالی بین هوای سرد و هوای گرم با فرمول زیر ارائه میشود:

که در این فرمول (H: ارتفاع)، (ρo: چگالی هوای بیرون)، (ρi: چگالی هوای داخل) و (g: ثابت گرانش) می باشد.

به منظور تامین جریان هوای کافی، ارتفاع (H) باید زیاد باشد. زیرا اختلاف چگالی (ρo – ρi) با این فرمول محاسبه میشود.

مکانیزم کارکرد

آب گرمی که قرار است طبیعی خنکسازی شود، به بالای دستگاه (در ورودی بخش توزیع آب گرم) پمپ میشود. ورودی آب گرم به مجموعهای از نازلها متصل میشود. نازلها یا افشانکها نیز این آب را روی سطوحی به نام پکینگ مدیا میپاشند. پاشش آب بر روی سطوح پکینگ یا فیلر از دو جهت قابل اهمیت است:

- سطح تماس بیشتری را برای انتقال حرارت فراهم میکنند.

- ضمناَ مدت زمان تماس سیال و هوا را افزایش میدهند تا مراحل خنکسازی بازدهی بیشتری داشته باشد.

هوای تازه توسط دریچه باز در پایین برج وارد دستگاه خنککاری میشود. سپس هوا در جهت بالا برای انتقال حرارت بین آب گرم و هوا (تماس مستقیم) جریان مییابد. آب گرم پس از تماس مستقیم با هوای خنک، گرما را آزاد میکند. نهایتاَ مقداری از آب تبخیر شده (آب سرد) در حوضچه تجمع یا بیسین جمع میشود؛ و هوای گرم و مرطوب نیز از بالا به جو بازگردانده میشود.

اگر قرار باشد که چند دستگاه در کنار هم نصب شوند، بایستی دارای فاصله مناسبی از یکدیگر باشند. زیرا ممکن است هوای گرم خارج شده از یکی به دستگاه دیگری بایپس شود. در نتیجه هوای گرم ورودی میتواند شدیداَ موجب کاهش راندمان دستگاه دوم گردد.

برج خنک کننده هذلولی مداربسته

طراحی این مدل سیستمهای خنک کاری غالباَ به صورت مداربسته صورت نمیگیرد. اما گاهاَ از سیستم تبادل حرارت غیرمستقیم یا مداربسته (خشک) نیز بهره گرفته میشود. مدلهای مدار بسته از محفظه آب و لوله های گردش آب تشکیل شده است. آب گرم در درون این لوله ها جریان می یابد و در نتیجهی این اختلاف فشار ایجادشده در مسیر ورود هوا، تبادل حرارت غیرمستقیم انجام میشود.

به بیان ساده، شکل هذلولی این برجها به ایجاد اختلاف فشار و افزایش سرعت جریانهای هوا کمک میکند. فرود این جریان هوا به بخش پایینی دستگاه، موجب برخورد هوای خنک با لولههای حاوی آب داغ میگردد. طی همین فرآیند، آب گرمای خود را بصورت غیرمستقیم از دست میدهد و گرما با بازگشت به بخش بالایی دستگاه، خروج پیدا میکند. (بدلیل سبک بودن هوای گرم دوباره به بالای دستگاه میرود).

مهمترین دلیل استفاده از شیوه کارکرد خشک در نمونههای هذلولی (هایپربولیک)، کاهش چشمگیر مصرف آب میباشد. همچنین برای شهرهای با هوای پرگرد و غبار نیز مناسب هستند. چرا که با حرکت آب یا دیگر سیالات در لوله های بسته، هیچگونه آلودگی به آن سرایت نمیکند.

مزایا

- عدم وجود پروانه یا فن محوری که این عامل سبب صرفه جویی در مصرف برق میشود

- مشکل سایش قطعات فن، شفت و تسمههای انتقال قدرت وجود ندارد

- هزینه تعمیر و نگهداری بسیار کمی به کارفرما تحمیل می کند

- به دلیل خروجی بالای پشته، هیچ گردش مجدد هوای گرم به داخل برج رخ نمیدهد.

- مناسب برای کاربری های حجیم و پرظرفیت نیمه سنگین و سنگین صنعتی

- راندمان بسیار بالا

معایب

- بالا بودن مدت زمان مورد نیاز برای ساخت

- جریان آب زیادی مورد نیاز است.

- نیاز به نگهداری مداوم. (بسته به نوع ساخت و متریال بدنه)

- به مساحت وسیعی جهت نصب نیاز دارند.

- عملکرد آن به سرعت و جهت باد بستگی دارد.

- اتلاف آب زیاد است.

جنس بدنه

بدلیل عدم امکان قالب گیری متریال پلی اتیلن و فایبرگلاس، جنس بدنه آنها از بتن ساخته میشود. البته امکان بکارگیری شیوه عملکرد این برجهای پربازده در ظرفیتهای کم نیز توسط طراحان ناب ملل فراهم میباشد.

حتی اگر امکان طراحی و ساخت آنها با متریال فایبرگلاس نیز وجود داشت، باز هم قیمت تمام شده بسیار افزایش می یافت!!. بنابراین باز هم بهترین گزینهی ممکن، بهره گیری از متریال بتن برای جنس بدنه بود. از این رو به این مدل از سیستمهای خنککاری، برج خنک کننده بتنی نیز گفته می شود.

بیاد داشته باشید که در این سازههای مرتفع، امکان تعمیرات (بخصوص در لایههای ساختاری بالا) بسیار سخت است. به همین دلیل باید همزمان به دو مسئلهی:

- استفاده از بتن های با عیار بالا

- و بکارگیری سازه ها و قطعات فولادی مستحکم در ساختار

توجه ویژه ای داشت.

میزان مصرف آب

مبحث «آب» در انواع «مدلهای هذلولی یا هایپربولیک» را میتوان از دو منظر کلی مورد بررسی قرار داد:

- کاهش مصرف آب:

پروسهی تولید صنعتی همواره با تولید گرما و آب داغ همراه است. آبهای داغ صنعتی را نمیتوان بصورت پرحرارت استفاده نمود. چراکه هم روند تولید را مختل کرده و هم قادر است به تجهیزات گرانقیمت صنعتی آسیب برساند. ازهمین رو با استفاده از این مدل سیستمهای خنککاری میتوان به خنکسازی و استفاده مجدد آبها اقدام کرد.

- اتلاف آب:

در این مدل سیستمهای خنک کاری از فرآیندهای تبخیری در راستای خنکسازی آب استفاده میگردد. بنابراین در فرآیند تبخیر، همواره مقداری از آب در لابلای لایههای هوا و بخار اتلاف میشود. نصب قطره گیر و تعبیه سیستمهای کنترل دور موتور میتواند تا حدودی از اتلاف آب جلوگیری کند.

دستورالعمل نگهداری

آگاه باشید که در سالیان اخیر، تعدادی از خرابیهای ساختاری شدید در خنک کنندههای مزبور وجود داشته است که نهایتاَ تسلیم سرعت باد شدید شدهاند. سازههای باورنکردنی و مرتفع مذکور برای طول عمر بالا و با نیازهای نگهداری محدود طراحی شدهاند. اما باید یک برنامه بازرسی و تعمیرات دوره ای کامل برای نظارت بر وضعیت عملکرد و رفع هر گونه مشکلی احتمالی، به کار گرفته شود. در حقیقت قبل از تبدیل شدن به یک دردسر پرهزینه یا بسیار خطرناک!!

بازرسی کلی و نگهداری باید هر 2 تا 3 سال یکبار برنامهریزی شود. آنالیز و بازرسی دوره ای موجب میشود تا این تجهیزات در بهترین شرایط کاری خود فعالیت کند. تعمیر و نگهداری این تجهیزات بدلیل ساختار حجیم آنها، قاعدتاَ زمان بر و پیچیده است. بمنظور دستیابی به اهدافی همچون:

- به حداقل رساندن زمان خرابی

- ارزیابی سریع و رسیدگی به بازرسیها

- و انجام پروژههای تعمیر ویژه،

دسترسی با طناب بهترین انتخاب است. در کلام کلی با بهره برداری مناسب و یک برنامه تعمیر و نگهداری کامل میتوان به سادگی از توقف و فوت وقت مرتبط با آن جلوگیری کرد.