برج خنک کننده یک دستگاه صنعتی پرکاربرد و ضروری است که با خنک کردن آب، از آسیب دیدن تجهیزات و دستگاههای صنعتی جلوگیری میکند. از برج خنک کن برای خنک کردن آب در نیروگاهها، خنک کاری دستگاههای عظیم صنعتی، پیش خنک کاری آب در سیستمهای تهویه مطبوع ساختمانهای بلند مرتبه و… استفاده می شود.

برجهای خنککننده در مدلها و اندازههای مختلفی ساخته میشوند و میتوانند در صنایع مختلف از جمله تولید برق، پتروشیمی، نیروگاهها، کارخانجات مختلف تولیدی و سیستمهای تهویه مطبوع مورد استفاده قرار گیرند. آنها نقش مهمی در از بین بردن حرارت اضافی در فرآیندهای صنعتی و تجهیزات الکتریکی و مکانیکی ایفا میکنند تا از گیرپاچ کردن تجهیزات و ماشین آلات گرانقیمت جلوگیری کنند.

برج خنک کننده چیست؟

برج خنک کننده ساده ترین و پرکاربردترین وسیله بمنظور خنک کاری سیال فرآیندی با استفاده از پدیده تبخیر جهت انتقال گرما به جو زمین و خنک سازی آب می باشد. برج خنک کن یک دستگاه مهم در صنعت و ساختمانهای مسکونی، اداری و تجاری است که برای از بین بردن حرارت مازاد مورد استفاده قرار میگیرد.

عملکرد کولینگ تاور به این صورت است: آبی که نیاز به خنک شدن دارد به بالاترین قسمت برج خنک کن وارد شده و از بالا به پایین پاشش میکند. هوای خنک به وسیله یک فن به داخل برج خنک کننده مکیده می شود و در اثر انتقال گرمایی از آب گرم شده به هوای خنک، حرارت آب کاهش مییابد. سپس هوای گرم شده بهمراه بخار آب از تنوره بالای برج دفع میشود و آب خنک شده به لوله کشی تجهیزات بازگردانده میشود.

اگر خنکسازی دائمی ماشین آلات صنعتی توسط برج خنک کن انجام نشود مشکلات زیر بوجود خواهند آمد:

- روند تولید و صنعت به دلیل کمبود دسترسی به آب خنک، با اختلال روبرو میشود. بخصوص در مناطق خشک و کویری!

- مصرف آب در صنعت به شدت زیاد خواهد شد. در حالیکه با استفاده از برج خنک کننده، میتوان آب گرم را خنک نموده و مجدداَ به چرخه صنعت بازگرداند.

- فشار به سفرههای آب زیرزمینی زیاد میشود و اکوسیستم طبیعت در معرض خطر قرار میگیرد.

- عدم خنکسازی آب موجب آسیبهای بسیار جدی به دستگاههای گران قیمت صنعتی میشود.

مزایای برج خنک کننده

انواع برج خنک کننده در شرایط اقلیمی و ظرفیتی متفاوت، دارای مزایای گستردهای می باشد. از جمله ویژگی های گسترده و شدیداَ کاربردی مدلهای مختلف سیستم خنک سازی میتوان به موارد زیر اشاره داشت:

- قابلیت طراحی و ساخت برای شرایط اقلیمی متفاوت

- تنوع در طراحی. (از نظر جنس بدنه، شیوه و جهت برخورد میان جریان سیال و هوا، نوع انتقال حرارت، نوع فن و…)

- خنکسازی موثر آبهای داغ صنعتی

- کاهش مصرف آب

- کاهش قابل توجه اتلاف آب با نصب قطره گیر

- تأمین آب خنک مورد نیاز برای چیلرها

- قیمت برج خنک کننده با توجه به کاراییهای گسترده آن در صنعت، بسیار مناسب است.

- طول عمر بسیار بالا

- امکان طراحی در ظرفیت های مختلف

- امکان تولید در مدلهای فرمی مختلف گرد (مخروطی) و مکعبی

- قابلیت هماهنگی موثر با تجهیزاتی مانند سند فیلتر و سختی گیر رزینی

کاربردهای برج خنک کننده

تقریباَ میتوان گفت که تمامی صنایع نیمه سنگین و سنگین ایران و جهان به سراغ خرید برج خنک کننده رفتهاند. زیرا حرارت تولیدی در این کاربریها بسیار بالا بوده و بایستی از طریق سیستم های کولینگ دفع شود. برخی از مهمترین کاربردهای صنعتی برج خنک کن عبارتست از:

- خنکسازی آب انواع کوره القایی

- پالایشگاهها

- کارگاهها، کارخانجات و صنایع تولید مصالح ساختمانی (سیمان، سرامیک، رنگ سازی…)

- صنایع غذایی (تولید مواد غذایی و لبنی)

- نیروگاههای حرارتی

- نیروگاههای انرژی هسته ای

- صنایع خودروسازی

- شرکت های ساخت مواد شیمیایی و پتروشیمی

- صنعت داروسازی و لوازم پزشکی

- تولید کاغذ

- تأمین آب چیلرهای صنعتی.

کاربردهای غیرصنعتی برج خنک کن

کولینگ تاورها با دفع حرارت سیال داغ و انتقال گرمای آن به محیط بیرون، به خنکسازی سیالات میپردازند. باتوجه به وجود آبهای داغ در فرآیندهای صنعتی، این تصور وجود دارد که برج خنک کن فقط در کارخانجات، پالایشگاهها و مصارف صنعتی سبک و سنگین کاربرد دارد. درحالیکه این تفکر اشتباه است!

خرید برج خنک کننده، گاهاَ در جهت تأمین آب خنک چیلرها انجام میگیرد. چیلرها و دیگر دستگاههای هواساز و خنک کننده نیز میتوانند در انواع فضاهای درمانی، مجتمعهای اداری و فضاهای اقامتی بزرگ بکار گرفته شوند. در نتیجه از این دستگاهها در مصارف و کاربری های غیرصنعتی نیز بهره گرفته میشود.

لزوم استفاده از برج خنک کننده در صنعت

بیش از 95% از صنایع سبک، نیمه سنگین و سنگین سراسر جهان از انواع برجهای خنک کننده استفاده میکنند. اما دلیل این میزان استقبال از کولینگ تاورها چیست؟!

- خنکسازی سیالات: مهمترین هدف طراحی و ساخت برجهای خنک کن، خنکسازی آبهای داغ صنعتی است. فرآیندهای صنعتی همواره با تولید حرارت زیاد همراه بوده و این تولید حرارت به افزایش قابل توجه دمای آب منجر میشود. در نتیجه نیاز است که برای جلوگیری از کاهش راندمان صنعت و تأمین آب خنک مورد نیاز برای تولید، از این تجهیزات استفاده شود.

- کاهش مصرف آب: با خنکسازی آبهای داغ و بازگردانی مجدد آن به چرخه تولید، مصرف آب شدیداَ کاهش مییابد. چنانچه در کارگاههای تولیدی پرحرارت از سیستمهای خنک سازی استفاده نشود، همواره بایستی آب خنک از منابع طبیعت و یا لوله کشی آب شهری به چرخه تولید تزریق شود. در نتیجه شاهد افزایش بیرویه مصرف آب خواهیم بود.

- چیلر: تأمین آب خنک انواع چیلر با کندانسور آبی، بر عهده برج خنک کننده خواهد بود.

- حفاظت از دستگاههای گرانقیمت: خنکسازی مداوم سیالات داغ، میتواند از وارد آمدن آسیبهای بزرگ به دستگاههای تولیدی و صنعتی جلوگیری کند. در واقع با خنک کاری آب توسط برج خنک کن، هم از تشکیل رسوبات ناشی از داغی بیش از حد آب جلوگیری میشود و هم به قطعات دستگاههای صنعتی آسیبی وارد نخواهد شد.

- محیط زیست: کاهش فشار به منابع آب.

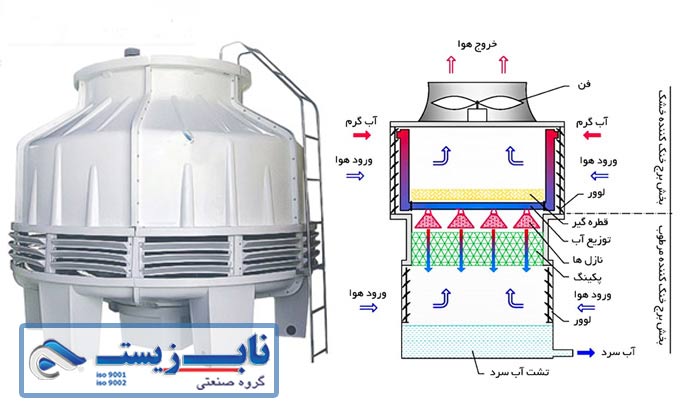

مکانیزم عملکرد برج خنک کننده

برج خنک کننده یک مبدل حرارتی است که در آن هوای اتمسفر و آبگرم در اثر تماس مستقیم یا غیر مستقیم با یکدیگر تبادل گرما نموده تا دمای آب کاهش یابد. در واقع این سیستم حرارت اضافه آب را گرفته و به هوای اتمسفر منتقل می کند. فارغ از نوع و مدل، مراحل و نحوه کارکرد برج خنک کن به صورت زیر میباشد.

- تامین آب: ابتدا، آب گرم یا مایعی که باید خنک شود به برج وارد میشود. این مایع معمولاً با یک پمپ به سیستم تزریق میشود تا به بالای برج منتقل شود.

- توزیع آب: آب گرم وارد شده به برج خنک کن به شکل پاشش یا مشابه آن به سراسر سطح برج توزیع میشود. این عمل باعث افزایش سطح تماس آب با هوا میشود.

- تماس آب با هوا: آب وارد شده از بالای برج به پایین جاری میشود. هوا از طریق یک فن به برج میوزد و از پایین به بالا میگردد. در این فرآیند، انتقال حرارت از مایع به هوا صورت میگیرد.

- تبخیر و تراوش: در برج خنک کننده، تبخیر آب به صورت اصلی در حین تماس آب با هوا رخ میدهد. این تبخیر به معنای انتقال حرارت از مایع به هوا و تبدیل آب به بخار است. در نتیجه، مایع خنکشده و به پایین برج تراوش میکند.

- جمعآوری و بازیافت: آب خنک شده در بیسین کولینگ تاور آرام می گیرد و بوسیله پمپ در مسیر خنک کاری تجهیزات در حال کار قرار می گیرد تا ضمن خنک کاری دستگاهها یا هوای محیط دوباره خود گرم شود.

- کنترل دما: دمای مایع خنکشده در برج توسط سیستم کنترلی نظارت میشود تا دمای آن در محدوده مشخصی باقی بماند. این کنترل به منظور حفظ دمای مناسب برای فرآیندها و دستگاههای صنعتی انجام میشود.

انواع برج خنک کننده

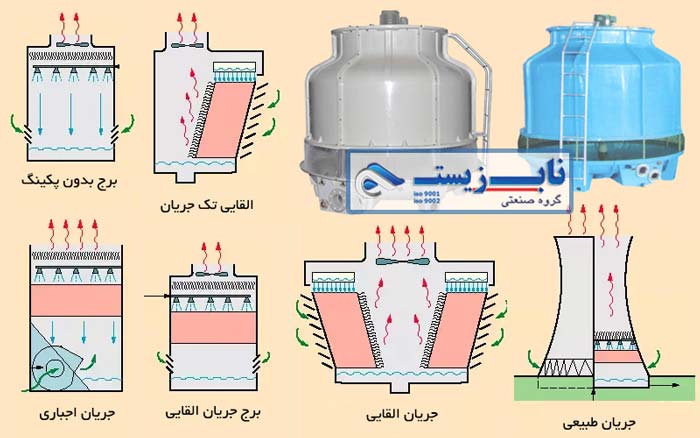

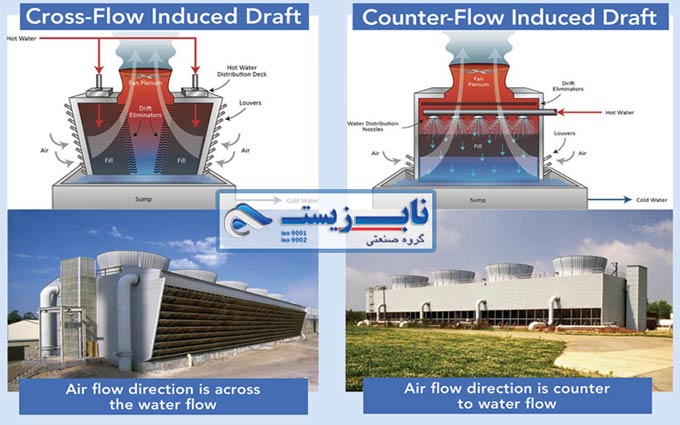

کولینگ تاورها بر مبنای پارامترهای مختلف زیر قابل تقسیم بندی هستند:

- فرم ساختاری (گرد یا مکعبی)

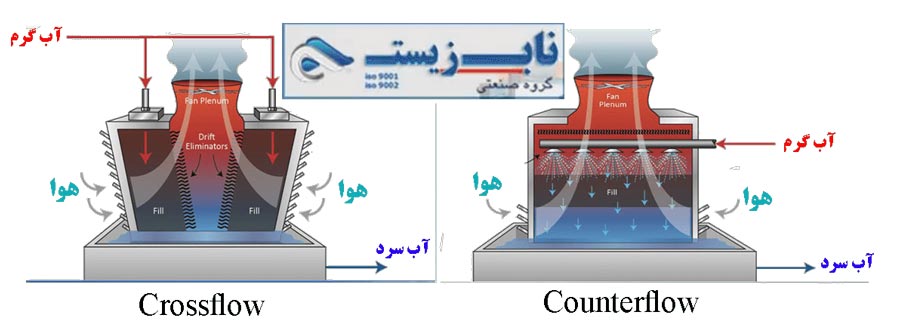

- نوع جریان (نحوه برخورد آب گرم و هوا شامل جریان موافق، جریان متقاطع و جریان متقاطع)

- متریال بدنه (فایبرگلاس، چوبی، گالوانیزه و بتنی)

- نوع دفع و انتقال حرارت (خشک، مدار باز، مدار بسته و هیبریدی)

- مدل و نوع کارکرد فن (جریان طبیعی و جریان مکانیکی)

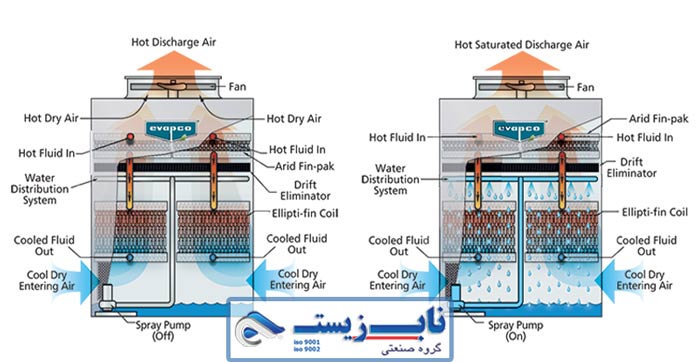

برج خنک کننده مداربسته

درون برج خنک کننده مدار بسته بجای پکینگها از کویلهای مسی استفاده شده است یعنی آب بجای اینکه روی پکینگها بپاشد روی کویلهای مسی می پاشد و هوا توسط فن از طریق لوورها به داخل مکش شده و از تنوره بالا به بیرون پرتاب می شود.

در تماس بین هوای خنک و لولههای مسی داغ، تبادل حرارتی زیادی انجام می شود و لولههای مسی خنک شده، سیال فرآیندی را خنک مینماید. سیال فرآیندی درون سیکل بسته برای عملیات خنک کاری بدون اینکه کیفیت خود را در ترکیب با آب تبخیری از دست بدهد مجدد به چرخه خنک کاری ماشین آلات صنعتی برمیگردد.

بزرگترین ایراد کولینگ تاور مدار بسته را می توان هزینه زیاد خرید و نصب لوله مسی و بزرگترین مزیت آنها را می توان برخورداری از سیال فرآیندی همیشه نرم (تصفیه شده) و فاقد ضرر برای لوله کشیها و دستگاههای صنعتی گرانقیمت عنوان کرد.

برج خنک کننده مدار باز

شیوه دفع حرارت در برج خنک کننده مرطوب بصورت مستقیم میباشد. یعنی جریان هوا و سیال فرآیندی بصورت مستقیم با یکدیگر برخورد داشته و شرایط عملیات تبخیر را فراهم میکنند. عملیات تبخیر، موجب میشود تا راندمان برج مدار باز همواره بالا باشد.

ابتدا آب داغ صنعتی بوسیله لولههای ورودی وارد کولینگ تاور مدار باز میباشد. سپس آب گرم به بخش بالایی دستگاه هدایت میشود تا در مدار سیستم توزیع آب برج قرار گیرد. آب داغ توسط نازل برج خنک کننده یا اسپرینکلرهد بر روی پکینگها پاشیده میشود.

همزمان توسط فن های دستگاه، جریان خنک هوای بیرونی وارد دستگاه میشود. جریان هوای خنک بر روی سطوح پکینگ برج خنک کننده مدار باز به جریان در میآید.

تفاوت کولینگ تاور مدار بسته با مدار باز

کولینگ تاور مدار بسته دارای تفاوتهای بنیادینی با برج خنک کننده مدار باز می باشد. برخی از این تفاوت ها شامل موارد زیر می باشد:

- دفع حرارت سیال فرآیندی در برج خنک کننده مدار باز به شکل «مستقیم» و در مدلهای مدار بسته بصورت غیرمستقیم است.

- یکی از مهمترین اجزای کولینگ تاورهای مداربسته، کوئل های مسی یا آلومینیومی می باشد. این در حالی است که در مدلهای مدارباز از پکینگ مدیا استفاده میشود.

- مدلهای هیبریدی و خشک از جمله زیرمجموعههای کولینگ تاور مداربسته قرار میگیرند. این در حالی است که از نظر مکانیزم عملکردی، برج خنک کننده جریان مخالف و جریان متقاطع، از زیرمجموعههای سیستم مدار باز می باشند.

- کیفیت سیال فرآیندی در برج مدار بسته بسیار بالاتر از کولینگ تاور مدار باز است.

- میزان رسوب پذیری درون لولههای انتقال آب فرآیندی در برج خنک کن مداربسته و هیبریدی بسیار کمتر از سایر مدلهاست.

- قیمت برج خنک کننده مداربسته و زیر مجموعههای آن، بیشتر از سیستم مدارباز است.

- برای نگهداری و از نظر تعمیر و تعویض قطعات، برای مدلهای مدار باز باید بیشتر دست در جیبتان کنید!

- در صورت تعبیه امکانات تبدیل برج خنک کننده مدار بسته به هیبریدیدر فصل سرد سال، ذخیره سازی انرژی برج خنک کننده مداربسته در فصول سرد بسیار بهتر است.

برج خنک کننده خشک

برج خنک کننده خشک با ممیزه دیوارههایی شیبدار و سیستم هواخنک را شاید به جرأت بتوان بعنوان صنعتیترین مدلهای کولینگ تاور بشمار آورد که استفاده از این مدل ها در صنایع سنگین (پالایشگاهها، نیروگاهها و صنایع پتروشیمی) کاربرد دارد.

برج خنک کننده خشک دقیقا همان برج خنک کننده مدار بسته است با این تفاوت که درون برج مدار بسته آب روی سطح کویلها ریخته و آب درون کویلها رو خنک میکند اما در برج خنک کننده خشک صرفا هوا رو سطح کویلهای مسی می دهد و آب درون لولهها را خنک میکند.

شاید ایراد اصلی این دستگاهها را ضمن بالا بودن قیمت، داشتن راندمانی کمتر از برجهای خنک کننده مرطوب یا حتی مدار بسته بتوان نام برد. اما مصرف آب نزدیک صفر بزرگترین مزیت آنها و دلیل استفادهشان در صنایع سنگین میباشد.

برج خنک کننده هیبریدی

برج خنک کننده هیبریدی همان مدل مدار بسته است با این تفاوت که در مواقعی که هوای اطراف کولینگ تاور خیلی خنک باشد، پمپ آب مخصوص گردش آب از بالای برج به سمت پایین جهت خنک کاری کویلهای مسی را خاموش میکند.

در این حالت این کویلهای گرم شده بوسیله سیال فرآیندی، صرفا با جریان یافتن هوای خنک از روی لولههای مسی عملیات دریافت گرما از سیال فرآیندی را به انجام می رسانند یعنی شبیه برج خنک کننده خشک عمل می کنند. اما زمانی دمای هوای محیط بالاست پمپ آب روشن شده و دقیقا با مکانیزم برج خنک کننده مداربسته تر خنککاری سیال فرآیندی را انجام میدهد.

برج خنک کننده آدیاباتیک

برج خنک کننده آدیاباتیک دقیقا همان برج مدار بسته است با این تفاوت که بجای برخورد آب و هوا روی کویلهای مسی، ابتدا هوا را شبیه برج خنک کننده مدارباز خنک می کنند و سپس این هوای خنک شده را به روی کوئل ها میفرستند. فرآیند خنککاری هوا قبل از ارسال به درون کولینگ تاور آدیاباتیک باعث عدم رسوب و خورده نشدن کویلهای مسی میشود.

در برج خنک کننده آدیاباتیک، پس از مکش هوای بیرونی، ابتدا یکبار عملیات خنکسازی کامل جریان هوا انجام میشود. سپس هوای خنک شده به سمت کوئل ها جریان پیدا میکند تا آب سریعتر خنک شود. به همین علت، این تجهیزات با نام «برج خنک کننده هواخنک» نیز شناخته میشوند. سرمادهی در این مدلها به روش «پیش سرمایش تبخیری» می باشد.

برج خنک کننده کراس فلو

شیوه تبادل گرما و حرارت در برج خنک کننده جریان متقاطع نیز بصورت مستقیم میباشد. زاویه 90 درجه برخورد سیال و هوا و مکش هوا از تمای جهات به داخل دستگاه، سرعت خنکسازی را افزایش میدهد. زیرا سطح گسترده تری برای تبادل حرارت فراهم شده است. علت طراحی مستطیلی و مکعبی برج خنک کننده جریان متقاطع نیز بر مبنای نوع برخورد عرضی میباشد. به یاد داشته باشید که فن های تعبیه شده در این دستگاهها، بایستی بسیار قدرتمند باشد.

اقلیم های شرجی، همواره مشتری دائمی خرید برج خنک کن کراس فلو بشمار میآیند. زیرا رطوبت بالای آب گرم تبخیر شده در لایههای بالایی این سیستمها حفظ شده و از دست نمیرود. مازندران، گیلان، گلستان، خوزستان، هرمزگان و… از جمله استانهای شرجی کشور محسوب میشوند.

کولینگ تاور کانتر فلو

برج خنک کننده کانترفلو از زیرمجموعههای مدلهای مدارباز محسوب می شود. چرا که تماس میان آب و جریان هوا در این سیستمها بصورت مستقیم است. بدینگونه که آب داغ پس از ورود به برج، به سطوح بالایی دستگاه انتقال می یابد. سپس آب داغ بوسیله نازلهای اسپرینکلرهد بر روی پکینگ مدیا توزیع میشود.

نحوه برخورد جریان آب و هوا در برج خنک کننده کانترفلو، بصورت مخالف یکدیگر یا موافق با هم می باشد.

- جریان موافق: نوع برخورد سیال و هوای ورودی در برج خنک کننده جریان موافق، همسو یا موافق است. به عبارت دیگر یعنی که در یک مسیر حرکت کرده و با تلفیق با یکدیگر، گرمای آب گرفته شده و به بیرون از کولینگ تاور منتقل میشود. طراحی و تولید این سیستم ها با توجه به بازدهی کم و مشکلات ساختاری، خیلی فراگیر نیست.

- جریان مخالف: یعنی فن ها جریان هوای خنک بیرونی را از پایین به بالا وارد دستگاه میکند و آب گرم از بالا به پایین می پاشد. برج خنک کننده فایبرگلاس مخروطی دقیقا به این روش کار میکند.

برج خنک کننده جریان طبیعی

برج خنک کننده جریان طبیعی فاقد هرگونه فن برای مکش و به جریان درآوردن هوا هستند بنابراین تبادل گرما بصورت طبیعی و با سرعت باد با اتمسفر انجام میشود. با توجه به عدم وجود و کارکرد فن، این سیستم ها از بازدهی کمتری برخوردار می باشند و آلودگی صوتی کمتری دارد.

برای جبران عدم وجود فن، بایستی تمهیدات دیگری در طراحی اندیشیده شود. در نتیجه هزینههای تولید برج خنک کننده جریان طبیعی افزایش می یابد. هزینههای نگهداری البته کمتر است. بعنوان مثال کولینگ تاور جریان طبیعی به لحاظ مصرف انرژی الکتریکی، بسیار بهینه می باشد. همچنین از سیستمها و تجهیزات متحرک محدودتری استفاده کرده و قطعاَ هزینههای تعمیر اقتصادیتری خواهد داشت. ضمناَ با توجه به عدم پاشش سیال به فضاهای پیرامونی، از نظر مصرف آب نیز وضعیت مطلوبی دارد.

کولینگ تاور جریان مکانیکی

برج خنک کن جریان مکانیکی دارای فن می باشد و بدینوسیله آن جریان هوا را به گردش در می آورد تا خنک کاری سیال با راندمان بیشتری انجام گیرد. انواع کولینگ تاور مدار بسته، مدار باز، هیبرید، جریان متقاطع، جریان مخالف، آدیاباتیک و… که از فن استفاده میکنند، در زیرمجموعهی برج خنک کن جریان مکانیکی جای دارند.

چنانچه پیکره بندی و یا نگهداری این تجهیزات به درستی رعایت نشود، لرزشها و تکانهها افزایش مییابد. در نتیجه این لرزشهای شدید، هم میتواند راندمان را کاهش دهد و هم به دیگر قطعات آسیب بزند. همچنین به علت وجود فن و نقش محوری این قطعات در فرآیند خنکسازی، سر و صدای برج خنک کننده جریان مکانیکی همواره زیاد است. ساخت در ابعاد کوچکتر، یکی دیگر از ویژگیهای این مدلها در قیاس با کولینگ تاورهای جریان طبیعی است.

کولینگ تاور چیلر

در واقع بطور رسمی، چیزی به عنوان برج خنک کننده چیلر وجود ندارد. بلکه این واژه برای برجهایی بکار می رود که میتوانند آب خنک مورد نیاز برای عملکرد خنکسازی چیلرها را تأمین کنند. قطعاَ میدانید که اساس بکارگیری انواع سیستم کولینگ برای چیلرها، بستگی به نوع کندانسور چیلرها دارد. زیرا فقط در چیلرهایی که دارای کندانسور آبی هستند، میتوان از انواع برج خنک کن چیلر استفاده نمود.

از برج خنک کننده چیلر، در راستای خنک کاری اولیه آب مصرفی چیلرها استفاده میشود. طبق استانداردها، ظرفیت آب در گردش کولینگ تاور چیلر بایستی بیشتر از ظرفیت چیلرها انتخاب شود، تا همواره بتواند آب مورد نیاز برای فعالیتهای چیلرها را فراهم آورد.

انواع برج خنک کن از نظر جنس بدنه

برجهای خنکساز از نظر جنس و متریال بدنه، در دستههای مختلف: چوبی، بتنی، فایبرگلاس، فلزی و حتی پلی اتیلنی تقسیم می شوند.

کولینگ تاور پلی اتیلن

برج خنک کننده پلی اتیلن در کشورهای خارجی از میزان فروش بالایی برخوردار می باشد. اما در بازار ایران، بدلیل عدم تجاری سازی و طراحی، جایگاه خاصی ندارد.

با توجه به مزایای متعددی همچون: قیمت عالی مواد پلیمری، ضد اکسایش و ضد مواد قلیایی، ضربه پذیری و فشار پذیری عالی، انعطاف ویژه، مقاومت در برابر انواع شرایط دمایی و اقلیمی و…، ساخت کولینگ تاور پلی اتیلن میتواند انتخابی جالب توجه و خاص باشد.

برج خنک کننده گالوانیزه

بدنه این تجهیزات از گالوانیزه گرم ساخته میشود، بنابراین قیمت این مدلها در قیاس با مدلهای فایبرگلاس، بسیار مناسبتر است. البته که دارای مزایای کمتری نسبت به برج خنک کننده فایبرگلاس می باشد. در گذشته یکی از مشکلات اساسی انواع فلزات صنعتی، مشکل زنگ زدگی و اکسیداسیون بود. بخصوص در تجهیزاتی که دائماَ با آب سر و کار دارد!! با گذر زمان و پیشرفت سطوح عایق، امروزه استفاده از متریال های فلزی نظیر گالوانیزه با پوشش های ضد رطوبت بلامانع است.

برج های گالوانیزه حدود 10 الی 13% تولید را به خود اختصاص داده اند. امروزه در انواع فضاهای صنعتی و یا اقامتی بسیار بزرگ، از کولینگ تاور فلزی به منظور تجهیزات جانبی چیلرها استفاده میشود. خنک کاری قدرتمند، قابلیت ساخت راحت و قیمت مناسب، علت انتخاب مدل های فلزی برای تکمیل چرخههای برودتی میباشد.

برخی از متقاضیان کولینگ تاور فلزی گالوانیزه عبارتند از:

- شرکتهای تولید چوب

- انواع صنایع غذایی،

- برخی واحدهای شرکتهای تولید مواد لبنی

- تولیدات پلیمری و تزریقهای پلیمری و پلاستیک فشرده

- شرکت ها سازنده هواساز درمانی

- صنایع سنگین نورد آهن و فولاد

- کارگاهها و صنایع تولید و فرآوری سیمان

مزایای برج خنک کن گالوانیزه

- در قیاس با مدلهای فایبرگلاسی قیمت مناسبی دارند.

- قابلیت بکارگیری عایقهای صوتی بر روی کولینگ تاور گالوانیزه. این موضوع باعث کاهش سر و صداهای دستگاه؛ بخصوص قطعاتی نظیر پروانهها و فن میشود.

- عایق گرمایی ویژه دستگاه در حین مراحل تولید

- نیاز به ساخت قالب از پیش آماده ندارند و در هر ابعاد و ظرفیتی، به راحتی ساخته میشوند.

- امکان حمل و نقل نسبتاَ راحتی دارند.

- در مقابل اشعههای فرابنفش خورشید مقاوم هستند. بنابراین هیچگونه رسوب پذیری در آنها (بدلیل همین پرتوهای خورشیدی) رخ نمیدهد.

- لایههای پوششی ورق های برج خنک کننده گالوانیزه، مانعی جدی برای تشکیل و رشد جلبکها محسوب میشود.

- امکان مونتاژ در محیط پروژه

- نسبت به مدلهای بتنی، هیچگونه جداشدگی ذرات از بدنه را نخواهند داشت. بنابراین آب موجود در دستگاه، همواره بدون املاح و ذرات معلق و آسیب زننده خواهد بود.

- قدرت خنک کاری مناسب

- سرعت ساخت بالا

- تقریباَ شکستگی حاصل از ضربه و فرسایش برای مدلهای گالوانیزه معنایی ندارد.

- امکان بازسازی مجدد، یکی دیگر از ویژگیهای مهم برج خنک کننده فلزی گالوانیزه میباشد.

با تمام ویژگیهای عنوان شده، امروزه بیشتر صاحبان صنایع به دنبال انواع کولینگ تاور فایبرگلاس میباشند. همین علت موجب شده است تا مدلهای فلزی سهم کمی را در بازار تولید و فروش به خود اختصاص دهند.

برج خنک کننده فایبرگلاس

برج خنک کننده فایبرگلاس یک استوانه مخروطی یا محفظه مکعبی از جنس فایبرگلاس است که با قرار گرفتن روی اکثر ساختمانها وظیفه خنک کاری سیال فرآیندی و تهویه مطبوع را بر عهده دارد.

پراستفاده ترین نوع کولینگ تاورها در جهان، بیشک برج خنک کننده فایبرگلاس می باشد. بطوریکه بیش از 80% بازار در انحصار سیستم های با جنس بدنه کامپوزیت است. البته این میزان محبوبیت به هیچ عنوان اتفاقی نیست. زیرا استحکام، انعطاف و مقاومت اسیدی و شیمیایی گرفته تا عایق حرارتی، سبکی، مقاومت ویژه اشعهای و عدم دفرمگی، همه و همه از ویژگیهای برج خنک کن فایبرگلاس بشمار می رود.

دلیل اصلی این میزان مقاومت را میتوان به ساختار اصلی متریال فایبرگلس صنعتی نسبت داد. جاییکه برای ساخت بدنه برج خنک کننده فایبرگلاس، از ترکیب متریالهای:

- مواد پلیمری پلاستیک فشرده (مواد اصلی فایبرگلس)

- ژل کت

- الیاف حصیری و سوزنی

- رزین صنعتی

- و البته اندکی پارافین

در چندین لایه استفاده میشود و ساختار قدرتمند و مقاومی ایجاد میگردد. مقاومت بدنه فایبرگلاس، تا حدود 2.5 برابر بیشتر از دیگر متریالهاست. قیمت کولبنگ تاور فایبرگلاس البته بالاتر از فلزاتی همچون گالوانیزه و یا متریال بتن می باشد. اما وجود مزایا و ویژگیهای گسترده موجب شده تا علیرغم بیشتر بودن قیمت، اکثر کارفرمایان و صاحبان صنایع به دنبال خرید برج خنک کن فایبرگلاس باشند.

مزایای کولینگ تاور فایبرگلاس

برج خنک کن فایبرگلاس را میتوان به دنیایی از ویژگیهای جذاب تشبیه نمود. تنها متریالی که میتواند به لحاظ ماهیتی شبیه به فایبرگلس باشد، بدون شک پلی اتیلن است. با این وجود پلی اتیلن ها در صنعت ساخت سیستم های کولینگ، جایگاه خاصی ندارند. از جمله مهمترین مزایای برج خنک کننده کامپوزیت میتوان به موارد زیر اشاره نمود:

- استحکام قابل توجه بدنه

- ماهیت هیدرولیکی بسیار ویژه. (عبور و گردش راحت آب با املاح و ذرات معلق)

- وزن نسبتاَ سبک

- مقاوم در برابر رشد جلبک و رسوب پذیری

- ایستادگی شیمیایی و اسیدی بسیار بالا. (حتی در صنعت ساخت مخزن اسید نیز، قدرتمندترین مخازن نگهداری از جنس فایبرگلاس (GRP) می باشد).

- قابلیت بکارگیری در اقلیم های مختلف

- انعطاف بسیار قابل قبول برج خنک کننده فایبرگلاس

- ایستادگی عالی و عدم فرسایش در برابر اشعههای فرابنفش خورشیدی

- مقاوم در برابر شرایط دمایی متفاوت

- عدم دفرمگی در شرایط عادی

- شدیداَ در برابر ضربه و فشار مقاوم می باشند.

- طول عمر بسیار بالا

- شستشو و تمیزکاری آسان

- طراحی و تولید در فرمها، مدلها، ظرفیتها و ابعاد و رنگ های متنوع

- ضد حریق، بطوریکه غالباَ نیازی به تجهیزات اطفای حریق خاصی ندارند.

مقایسه برج خنک کننده فایبرگلاس و گالوانیزه

صاحبان صنایع معمولاَ در 95% مواقع، به سراغ برج خنک کننده فایبرگلاس می روند. اما دلیل برتری و انتخاب برج خنک کننده فایبرگلاس نسبت به سیستمهای فلزی چیست؟

برخی از پارامترهای قابل مقایسه میان کولینگ تاور فلزی (گالوانیزه) و فایبرگلاس به شرح زیر است:

- استحکام بدنه: گرچه که بدنههای فولادی بسیار مستحکم است. اما بر مبنای نسبت وزن به استحکام، وضعیت فایبرگلاس مطلوبتر خواهد بود.

- وزن: از نظر وزنی، متریال گالوانیزه با اندازه و ضخامت یکسان ورقه، 4.5 برابر سنگینتر از فایبرگلس میباشد. بنابراین این وزن سنگین علاوه بر آوردن فشار بیشتر به سطح زیرین، باقی امور نصب و حمل را نیز با مشکلات متعددی روبرو میسازد.

- اکسایش: فایبرگلاس کاملاَ ضد زنگ میباشد و برج خنک کننده گالوانیزه، عملکرد نامطلوبی را در برابر زنگ زدگی دارد. البته برای افزایش مقاومت این متریال، پیش از بهره برداری به بدنه آن لایههای ضدزنگ و رنگ اضافه میشود.

- انعطاف: فایبرگلاس شدیداَ منعطف تر از انواع فلزات، از جمله گالوانیزه باشد.

- خاصیت ضد اسیدی: برج خنک کننده فایبرگلاس در مقابل مواد اسیدی، قلیایی و شیمیایی بسیار مقاوم است. سیستمهای کولینگ فلزی در مقابل مواد شیمیایی واکنش پذیر هستند.

- مقاومت UV: در هنگام ساخت بدنه فایبرگلاس، مواد آنتی UV به مواد اولیه آن اضافه میشود.

- رسانایی: برخلاف برج خنک کننده فایبرگلاس، مدلهای گالوانیزهای کاملاَ رسانا می باشند. نکته ای که میتواند خطرت زیادی را برای افراد در پی داشته باشد.

- ابعاد: ساخت کولینگ تاور گالوانیزه راحت تر می باشد. در واقع برخلاف برج خنک کن فایبرگلاس، نیازی به قالبهای پیش ساخته ندارند.

برج خنک کن بتنی

کولینگ تاورهای بتنی بخصوص در گذشته و با نبود پلیمرها، از محبوبیت زیادی برخوردار بودند. اما با گذر زمان، از تقاضای آنها کاسته شد و امروزه تنها در موارد صنعتی حجیم و یا در کشورهای غیر صنعتی مورد استفاده قرار میگیرد. در رابطه با برج خنک کن بتنی، توجه به موارد زیر الزامی است:

- نیروگاهها، پالایشگاهها، پروژههای پتروشیمی و صنایع بالادستی، از جمله کاربریهای متناسب با این تجهیزات هستند.

- دیوارهها و کف برج خنک کننده بتنی، قطعاَ در طول زمان دچار ضعف و نشتی خواهد شد. بنابراین بازرسی و تعمیرات دورهای این تجهیزات بایستی همواره مورد توجه قرار گیرد.

- فرم برج های بتنی، اغلب به شکل هذلولی یا مکعب – مستطیلی میباشد.

- مشاهده هرگونه ترک در دیواره، سریعاَ به کارشناسان سازه و فنی گزارش شود.

- هزینههای نگهداری و تعمیرات برج های بتنی بطور کلی زیاد است.

- هزینه ساخت برج خنک کن بتنی معمولاَ بالاست. شامل طراحی، استفاده از بتن عیار بالا، اجرای فونداسیون، قطعات فلزی سازه و…

- هزینههای بالای ساخت سیستم کولینگ بتنی، به هیچ عنوان برای کارگاههای کوچک مقرون بصرفه نیست.

- فضای اشغال شده، بیشتر از سایر برج های خنک کن است. چرا که نیاز به فونداسیون قدرتمندی نیز دارند.

- فرآیند ساخت طولانی مدلهای بتنی موجب شده تا کارگاههای کوچک و شرکتهای نیمه سنگین به سراغ آن نروند!

- برجهای بتنی در مقابل مواد و آبهای با سختی بالا، عملکرد خوبی نداشته و مستهلک میشوند. بخصوص اگر پای سیالات اسیدی و قلیایی در میان باشد، استفاده از مدلهای بتنی توصیه نمیشود.

- برخلاف مدلهای فلزی و فایبرگلاس، جابجایی برج خنک کننده بتنی پس از ساخت ممکن نیست.

ویژگیهای ساختاری کولینگ تاور بتنی

برجهای خنککننده بتنی، پس از ساخت دیگر قابلیت تقریباَ هیچگونه تغییری را نخواهند داشت. از همین رو توجه به ظرفیت مورد نیاز حال و آینده آن پروژه در طراحی ظرفیت، بسیار ضروری است. بخاطر داشته باشید که نوع سازه و قدرت آن در میزان طول عمر برجهای بتنی بسیار حیاتی می باشد. چنانچه قطعات فلزی و سازهای در مدلهای بتنی بکار گرفته نشود، هرگونه رانش، زلزله و سیل میتواند سیستم کولینگ بتنی را نیست و نابود کند!!

در راستای ساخت برج خنک کن بتنی، پیشنهاد میشود از بتنهای مقاوم و عیار بالا استفاده شود. ضمناَ با توجه به ظرفیت بالا، بایستی فونداسیون زیر دستگاه با دقت تمام اجرا گردد. عدم رعایت اصول پی کنی، قطعاَ موجب نشست زمین زیر برج میشود. یعنی بطور همزمان هم تراز دستگاه به هم میریزد و هم دیوارهها دچار ترک و نشتی میشود. بنابر این بسیار ضروری است که اجرای سیستم کولینگ بتنی بایستی با نظر و نظارت متخصصین فنی مربوطه صورت پذیرد.

دستگاههای برج خنک کننده با ظرفیت زیاد و به نوع جریان اجباری، عمدتاَ بصورت بتنی اجرا می گردند.

کولینگ تاور چوبی

کولینگ تاور چوبی، نمونه ای از دستگاههای منسوخ شدهی حوزه آب و فاضلاب است. برج خنک کننده چوبی به دلایل زیر دیگر مورد استفاده نمی باشد:

- عدم قابلیت جابجایی

- عایق نبودن حرارتی

- عدم هماهنگی مناسب ساختاری با قطعات فلزی و پلیمری

- آسیب گسترده به طبیعت

- نگرانی از بابت تعمیرات پیاپی

- نگهداری سخت و پرزحمت

- هزینههای ساخت سرسام آور و…،

انواع برج خنک کننده (شکل ظاهری)

از نظر شکل ظاهری برج های خنک کن را میتوان به اشکال هذلولی، مکعبی و مخروطی طراحی و اجرا کرد. هر کدام از این مدل ها براساس نیاز و مورد کاربرد میتواند استفاده شود.

برج خنک کننده مکعبی

از مهمترین ویژگیهای کولینگ تاور مکعبی میتوان به موارد زیر اشاره کرد:

- سهولت اجرا و راه اندازی

- کاربردهای بسیار گسترده تر نسبت به مدلهای گرد

- راندمان بسیار بالاتر

- قابلیت ساخت در هر دو نوع سیستم جریان ناهمسو و جریان متقاطع

- امکان طراحی و تولید از تناژ محدود تا ظرفیتهای بسیار بزرگ

- عدم پرت نمودن فضاها به دلیل ساختار راست گوشه در تمام زاویهها.

غالباَ این مدلها از جنس گالوانیزه و بخصوص فایبرگلاس ساخته می شوند.

کولینگ تاور گرد (مخروطی)

برج خنک کننده فایبرگلاس گرد، با نام مخروطی یا مدور نیز شناخته میشود و علیرغم راندمان کمتر نسبت به مدلهای مکعبی دارای مزایای زیر است:

- قیمت کولینگ تاور گرد کمتر از مدلهای مکعبی می باشد. البته کاربردهای آن نیز کمتر است.

- فرم طراحی و تولید این برجها باعث می شود که 30% بازدهی خنکسازی این دستگاه با مکش طبیعی متقابل آب و هوا صورت پذیرد. به همین علت مصرف انرژی تا میزان قابل توجهی کاهش خواهد یافت.

- مدلهای مخروطی برای ساخت برجهای خنک کننده جریان طبیعی مناسب هستند.

نکته: سفارش و خرید برج خنک کن گرد به هیچ عنوان برای ظرفیت های بالا پیشنهاد نمی شود.

مقایسه برج خنک کننده مکعبی و گرد

- طراحی برج خنک کننده فایبرگلاس مکعبی با کمترین سوراخکاری همراه است. به علت بدنه نازک و حفره گذاری های گسترده، مقاومت بدنه در مدلهای مخروطی کمتر است. حفرههای ایجاد شده با افزایش تکانهها ترک برمیدارند و نهایتاَ با شکافتن مسیرهای آب بندی، موجب نشتی میشوند!

- کولینگ تاور فایبرگلاس مخروطی (گرد)، با فن های چهار پره و برج خنک کن فایبرگلاس مکعبی با فن های شش و هشت پره ساخته میشود. یعنی در دورهای یکسان و در کمترین حالت ممکن، عملکرد بهینهتر 50 درصدی مدل مکعبی.

- برج خنک کننده مکعبی با تعبیه نازلهای ثابت مربع پاش (دک اسپری) کاملاَ ضد رسوب ساخته می شود و چون سیستم پاشش ثابت است با پاشش مربعی، تمامی نقاط پکینگ به خوبی خیس میشود.

اسپرینکلرهد و افشانک های نصب شده بر روی آنها در برج خنک کننده فایبرگلاس گرد بصورت متحرک هستند و از خراب شدن بلبرینگ آن محتمل تر؛ لذا بخش زیادی از پکینگها خشک می ماند. - بدلیل ثابت بودن سیستم پاشش آب و بیشتر بودن قدرت فن در برج خنک کن فایبرگلاس مکعبی راندمان آنها نسبت به مدل مخروطی بسیار بیشتر است.

- برجهای خنک کن گرد فاقد قطره گیر هستند و دارای پرت آب زیاد! اما در طراحی مدل مکعبی، همواره از قطره گیر استفاده می شود.

کولینگ تاور هذلولی

برج خنک کننده هذلولی با ارتفاع بسیار زیاد و برای مصارف سنگین صنعتی ساخته میشوند. ارتفاع این برجهای بتنی گاهاَ حتی تا 160 متر نیز طراحی می گردد. این تجهیزات نیز دارای شبکه توزیع آب بسیار بزرگ و گسترده ای می باشند.

تفاوت قرارگیری سیستم توزیع آب در برج هذلولی و دیگر سیستم های کولینگ، در ارتفاع قرارگیری است. بطوریکه نازلهای آب این مدلها در ابتدای قوس بدنه برج قرار گرفته است. همچنین دهانه این سیستمها باز بوده و هوای گرم و مرطوب از آن خارج میگردد.

قیمت برج خنک کننده

برای خرید هر مدل از انواع کولینگ تاور، حتماَ به قیمت توجه داشته باشید. با توجه به پرکاربرد بودن برج خنک کننده فایبرگلاس در ادامه پارامترهای تاثیرگذار در قیمت این مدل را بیان خواهیم نمود.

- ظرفیت: با افزایش ظرفیت، قیمت برج خنک کننده نیز روند صعودی به خود می گیرد.

- نوع و جنس پکینگ کولینگ تاور

- جنس کویل و لولههای پرده دار: عمدتاَ بهترین و گرانترین مدلهای کویل، از جنس «مس» میباشد.

- نوع دفع و تبادل حرارت: از نظر نوع تبادل گرما، مدلهای مدارباز دارای قیمت ارزانتری هستند. همچنین قیمت برج خنک کننده هیبریدی بیشتر از سایر تجهیزات است. (هم از نظر مکانیزم ترکیبی و هم مصرف آب کم)

- تجهیزات جانبی: عدم وجود یا تعبیه سیستم های کنترلی، کاهش مصرف و انرژی، قطره گیر و…

- ابعاد (اندازه): اندازه و سایزینگ دستگاه تابع ظرفیت آن خواهد بود. مسلماَ هرچقدر ظرفیت افزایش یابد، ابعاد کولینگ تاور نیز بیشتر میشود و مواد اولیه بیشتری برای ساخت بدنه بکار گرفته خواهد شد. در نتیجه هزینههای ساخت و قیمت افزایش خواهد یافت.

- وارداتی یا داخلی بودن تولید قطعات و سیستم های تعبیه شده در سیستم کولینگ

- شکل ظاهری: به لحاظ فرم شکل گیری دستگاه، قیمت برج خنک کن مکعبی بیشتر از مدلهای گرد است.

- نوسانات ارز و بهای بازارهای جهانی: برای موارد وارداتی یا مواد اولیه

- نوع، جنس و قدرت دیگر قطعات الکترونیکی، مکانیکی و ساده: پروانهها، الکتروموتور، فن سانتریفیوژی یا محوری، گیربکس، لولههای ورودی و خروجی، شیرآلات بکار رفته، جنس گارد و درب ها، اتصالات پلیمری و فلزی و…

- هزینه پیکره بندی: دمونتاژ یا مونتاژ قطعات دستگاه

جهت کسب اطلاع از آخرین قیمت برج خنک کننده فایبرگلاس و شرایط خرید آن، میتوانید با کارشناسان فنی و کارآزموده شرکت ناب ملل تماس حاصل نمایید.

قیمت برج خنک کن هیبریدی از تمامی مدلها بیشتر و خرید کولینگ تاور مدار باز بسیار اقتصادی است.

میزان لایههای رزین مصرفی و گرید مواد اولیه به نوبه خود در کاهش یا افزایش قیمت کولینگ تاور فایبرگلاس موثر خواهد بود. نوع جریان و آرایش برخورد آب و هوا نیز در تعیین قیمت نهایی برج خنک کن موثر میباشد.

قیمت برج خنک کننده فایبرگلاس و فلزی

قیمت کولینگ تاور فلزی یا گالوانیزه، بیش از هر عامل دیگری، تابع نوسانات جهانی بازار فلزات است. البته به مانند تمامی مدلهای دیگر، مواردی چون نوع جریان، نوع دفع حرارت، ظرفیت، ابعاد و اندازه، تجهیزات جانبی، کیفیت مواد اولیه، نوع اتصالات و پیکره بندی و… نیز در تعیین قیمت برج خنک کن گالوانیزه موثر خواهد بود.

بطور کلی ویژگیها و قیمت برج خنک کننده فایبرگلاس به مراتب بیشتر از مدلهای فلزی می باشد. مزایایی که در دراز مدت قطعاَ نشان خواهد داد که خرید کولینگ تاور کامپوزیت، ارزش هزینه بیشتر را دارد.

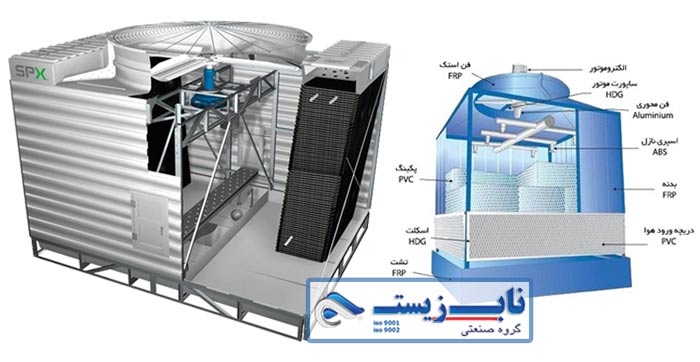

اجزای تشکیل دهنده برج خنک کننده

برخی از مهمترین قطعات و اجزای تشکیل دهنده برج خنک کننده به شرح زیر است:

- کوئل مسی و لولههای پره دار: در برجهای مداربسته، فضای بستهای را برای جریان یافتن آب تشکیل دادهاند.

- پکینگ مدیا: سطحی گسترده برای تماس آب و هوا در برج خنک کن مدارباز ایجاد میکند. تجهیزات پکینگ در دو گروه کلی «SPLASH» و «فیلمی» تولید میشوند.

- بیسین (تشتک): آبهای خنک شده را جمع آوری کرده و به لولههای خروجی میرساند.

- موتور کولینگ تاور: وظیفهی انتقال قدرت و توان دریافتی از پروانهها را بر عهده دارد.

- پروانه: بهمانند یک حلقه راهبردی، انرژی و توان تولید شده را به الکتروموتور می رساند.

- فن: فن برج خنک کننده وظیفه مکش و دمش جریان هوا برای خنکسازی سیال را بر عهده دارد.

- دیوایدرهای تفکیک کننده

- بولی

- سیستم های هوادهی (مثلاَ حالت هواخنک در برج خنک کننده آدیاباتیک)

- نردبان دسترسی

- حوضچه آرامش بالایی

- حوضچه تحتانی

- شیرآلات قطع کن خودکار

- فن استک

- لوور

- درب دسترسی

- اسپرینکلرهد: بسته به نوع دستگاه بر مبنای سیستم انتقال حرارت، انتخاب میشود. سیستم توزیع آب اسپرینکلرهد از تعداد زیادی افشانک تشکیل یافته است.

- پمپ مرکزی: آب ورودی به دستگاه را به سمت بالا (سمت سیستم توزیع آب) منتقل می کند.

- بدنه: بدنه برج خنک کننده فایبرگلاس، گالوانیزه، چوبی و بتنی مشخصاَ متفاوت است.

- پورت آب جبرانی: از این طریق آب جبرانی وارد سیستم میشود. همچنین میزان آب تشتک را کنترل میکند.

- پورت آب سر ریز: چنانچه شناورها خراب شوند، آبهای مازاد بیسین از طریق پورت آب سرریز تخلیه میشود.

- بولی

- دیواره جداساز

- پورت آب تخلیه: در قسمت زیرین بیسین قرار داشته و آبهای آلوده را تخلیه میکند.

- نردبان

- دو حوضچه مجزای پایینی و بالایی

- شیر هواگیری

- روتور

طراحی برج خنک کننده

جنس بدنه، ساختار مکش هوا، رطوبت و دمای محل نصب، فرم دستگاه و ظرفیت، همه و همه عواملی هستند که در هنگام طراحی برج خنک کننده بایستی به آنها توجه داشت. البته عوامل کیفی و کمی دیگری نیز در طراحی تأثیرگذار است که در ادامه به برخی از انها خواهیم پرداخت:

- اپروچ: به فاصله دمای مرطوب محیط و دمای مورد نیاز خروجی از برج خنک کننده عدد اپروچ گفته می شود. هر چقدر عدد اپروچ بیشتر شود ظرفیت برج می تواند کمتر شود.

- رنج: عدد رنج حاصل «تفاضل دمای ورودی و دمای مورد نیاز است.

- دمای مرطوب: دمای مرطوب یک مولفه جوی و جغرافیایی است و مناطق شرجی و دریایی، مسلماَ دارای دمای مرطوب بیشتری نسبت به مناطق خشک هستند.

- دبی آب سیستم کولینگ: هر چقدر میزان دبی آب در گردش افزایش پیدا کند، ظرفیت برج خنک کننده نیز زیادتر می شود.

- سایر عوامل موثر در طراحی برج خنک کن: اگر به دنبال طراحی کارآمدتر و با راندمان بیشتر هستید، به سراغ برج خنک کن مکعبی بروید. مکانیزم انتقال حرارت و نوع جریان فضای داخلی برجها و ظرفیت را دستخوش تغییر میکند.

محاسبه ظرفیت برج خنک کننده

محاسبه ظرفیت برج خنک کننده همواره بر مبنای سفارش خریدار تعیین میشود. ما پیشنهاد میکنیم نیازهای پروژه را با پارامترهای طراحی تلفیق نموده و سپس به انتخاب ظرفیت مناسب اقدام کنید. برخی از مهمترین پارامترهای موثر بر تعیین ظرفیت کولینگ تاورها عبارتست از:

- محاسبه ظرفیت اسمی از فرمول MC(T2-T1) که در آن M دبی آب در گردش بر حسب گالن بر دقیقه، C ظرفیت گرمایی ویژه آب (4200) و (T2-T1) اختلاف دمای ورودی و کمینه می باشد.

- میزان فاصله و ارتفاع پروژه از سطح دریا. (هرچه دورتر و مرتفع تر از سطح دریا باشد، میزان رطوبت و شرجی هوا کمتر میشود)

- دمای خشک و دمای حباب تر فضای پیرامون دستگاه

- میزان رطوبت نسبی محل نصب

- توجه به میزان آب در اختیار بمنظور انتخاب بهینه ترین مدل

نصب برج خنک کننده

به منظور نصب برج خنک کننده بایستی به موارد زیر توجه داشته باشید:

- اجرای دقیق فونداسیون

- تعبیه فضای خالی بمنظور تنفس هوای خنک و جلوگیری از ورود مجدد بخارها و هوای گرم شده

- اگر مونتاژ قطعات در کارخانه انجام شود، در هنگام حمل و نقل نهایت دقت را بکار بگیرید و برج خنک کننده را به آرامی در محل پروژه نصب کنید.

- فاصله محل نصب تا دیوارهای مشبک و درختان باید حداقل به اندازه عرض دستگاه باشد.

- چنانچه نصب کولینگ تاور در کنار دیوارهای بلند انجام گیرد، حداقل به اندازه نیمی از ارتفاع دیوار فاصله ایجاد نمایید.

- فاصله دستگاه بر مبنای ضوابط بین المللی باید 9 متر از دیوار بناهای مجاور باشد.

- هنگام نصب این تجهیزات به استانداردهای «ASME»، «CTI- DNI» و « ASHRAE» توجه داشته باشید.

نصب چندین برج خنک کننده در کنار یکدیگر

برای نصب چندین برج در کنار هم توصیه میشود فاصله بین آنها به گونه ای باشد که دو مورد رعایت شود:

- اصطلاحاَ راه تنفس هوای تازه برای دستگاه باز باشد. یعنی به گونهای نباشد که هوای گرم خارج شده از یک کولینگ تاور، سریعاَ وارد محفظه ورودی برج خنک کن دیگر شود. چنین اتفاقی میتواند راندمان را به شدت کاهش داده و از خنکسازی مناسب سیال جلوگیری کند.

- ضمن رعایت موضوع بالا، فاصلهها به گونه ای باشد که بتوانند از تجهیزات جانبی مشترکی سود ببرند. اگر چیدمان برجهای خنک کننده را به این نحو رعایت کنید، قطعاَ از هزینههای جانبیتان به میزان زیادی جلوتر خواهید افتاد.

اجرای فونداسیون برج خنک کن

اجرای فونداسیون برجهای خنک کن بایستی بر طبق نقشههای سازه ای انجام شود. در صورت اجرای غیر اصولی فونداسیون، وقوع سه اتفاق منفی، در انتظار کارفرمایان می باشد:

- تراز نبودن سطح زیرین برج خنک کننده راندمان را کاهش و منجر به استهلاک و ترک بدنه میشود.

- عدم اجرای فونداسیون مناسب مطابق وزن دستگاه موجب نشست زمین میشود.

- ضررهای مالی ناشی از بازدهی کم و تعمیر مجدد فونداسیون در انتظارتان خواهد بود.

حلقههای نگهدارنده (ساپورت) بیسین بایستی به پایههای کولینگ تاور متصل گردد. نهایتاَ استک بالایی هم بعد از قرارگیری در جای خود، با اتصالات پیچ و مهرهای به پایهها متصل خواهد شد.

اصول نگهداری برج خنک کننده

کولینگ تاورها همواره دارای طول عمر مناسبی هستند. اما در راستای افزایش ماندگاری و حفظ راندمان مناسب، اصول زیر را رعایت کنید:

- برای تامین آب جبرانی همیشه از سختی گیر و فیلترشنی استفاده کنید.

- کم بودن آب بیسین میتواند علاوه بر ایجاد آسیب به دستگاه، راندمان را نیز کاهش دهد.

- چنانچه برج خنک کن مدار باز در اختیار دارید، بهتر است از پکینگ ضد رسوب اسپلش استفاده کنید. پکینگهای فیلمی علیرغم راندمان بالاتر در بحث انسداد و رسوب پذیری بسیار ضعیف هستند.

- پیشنهاد میشود در دورههای منظم، حتماَ پکینگها را اسیدشویی کنید. مشاهده هرگونه شکستگی در بدنه پکینگ ها را بهعنوان یک پیام هشدار جدی در نظر بگیرید: پکینگ ها باید تعویض شوند!

- دورههای منظمی را برای چکاپ کامل دستگاه و از بین بردن تودههای مستعد رسوب، درنظر بگیرید.

نگهداری صحیح برج خنک کننده، همچنین از اتلاف زمان و هزینههای ناشی از تعمیر این دستگاهها نیز میکاهد.

محاسبه آب جبرانی کولینگ تاور

برج های خنک کن همواره بخشی از آب خود را در قالب بخار از دست میدهند و کمبود آب در بلودان ها و تشتکها میتواند علاوه بر کاهش راندمان، به دستگاه نیز آسیب برساند. بنابراین نیاز به تزریق دوباره مقدار مشخصی آب تصفیه شده به دستگاه می باشد که تحت عنوان «آب جبرانی» شناخته میشود.

تجربه نشان داده است که میزان آب جبرانی مورد نیاز، در حدود 1.5 الی 2 درصد کل دبی آب در جریان (درون دستگاه) است. مقداری که بر اساس میزان تبخیر، میزان هدررفت (دریفت) و بلودان، تخمین زده می شود. همچنین معمولاَ میزان تبخیر نیز در حدود 1% کل دبی آب در جریان، در نظر گرفته خواهد شد. محاسبه دقیق آب جبرانی بر اساس فرمول زیر انجام میگیرد:

M=D+E+B

آب جبرانی = M ؛ تبخیر = E ؛ بلودان یا زیرآّب = B ؛ میزان پرتاب (دریفت) آب = D

محاسبه میزان تبخیر آب نیز بر اساس فرمول زیر صورت می پذیرد:

E=0.00085*R*C*1.8

درصد تبخیر= E ؛ رنج = R ؛ دبی آب در گردش = C

وجود آب با سختی بالا میتواند موجب وارد آمدن خسارات به دستگاه شود لذا پیشنهاد میشود با استفاده از تجهیزات جانبی همچون فیلتر شنی و سختی گیر رزینی به تصفیه آب بپردازید.

جلوگیری از یخ زدگی برج خنک کننده

یکی از عوارض کاهش دمای شدید و ناگهانی در صنعت، یخ بستن چیلر و کولینگ تاورها میباشد و این پدیده یعنی ایجاد اختلالی شدید در روند تولید. راههای متفاوتی برای جلوگیری از یخ زدگی آب برج خنک کننده در فصول سرد سال وجود دارد؛ از سنسورهای ترموستات و تجهیزات حرارتی گرفته تا تنظیم جریانات سیال و هوای ورودی و غیره.

استفاده از هیتر ترموستات

هیتر ترموستات در مجرای عبوری آب کار گذاشته میشود و بصورت نیمه اتومات هیتر را قطع و وصل می کند. در نتیجه دمای آب زیاد شده و از یخ زدگی آب جلوگیری میشود.

کنترل میزان آب

- هر چقدر که آب موجود در تشتک برج بیشتر باشد، احتمال یخ زدگی در فصل زمستان کمتر میباشد. بنابراین حواستان به کاهش تدریجی میزان آب باشد. اگر قرار است بدلیل سردی هوا کولینگ تاور خاموش باشد آب درون بیسین و لولهها را خالی کنید.

- آبهای جمع شده در درون لولهها، میتواند موجب تشکیل رسوب و یخزدگی و ترکیدگی لولهها شود. یکی از راههای جلوگیری از ترکیدگی و یخ زدگی لولهها، استفاده از سیستمهای الکتریکی گرمایشی است.

استفاده از مواد ضد یخ

میتوان با استفاده از مواد ضدیخ، از یخزدگی این تجهیزات مهم صنعتی در فصول سرد سال جلوگیری نمود. بخاطر داشته باشید که میزان مصرف ضد یخ را حتماَ متناسب با توصیههای تخصصی انجام دهید. چرا که در صورت استفاده بیش از حد از مواد ضدیخ، شاهد رسوب گرفتگی لولهها و آسیب به قطعات کولینگ تاور خواهیم بود!

استفاده از هیتر سنسوردار

هیتر سنسوردار میتواند به کاهش هوشمندانه قطع و وصل جریان و همچنین کاهش مصرف انرژی کمک نماید. زیرا دارای دو سنسور جداگانه هوشمند است.

- سنسور اول نیز مربوط به وصل کردن جریان هیتر در مجرای آب برج خنک کننده است. بطوریکه هرگاه دمای آب پایین باشد و احتمال کاهش آن تا دمای انجماد باشد، جریان هیتر وصل میشود.

- سنسور دوم مربوط به قطع جریان حرارتی هیتر است و هرگاه دمای آب بیشتر از عدد معین شود، سیستم هیتر را خاموش خواهد کرد.

خرید بهترین برج خنک کننده

خرید بهترین برج خنک کن، با توجه به نیازها و شرایط محیطی هر پروژه تعیین میشود. توصیه میکنیم پیش از خرید کولینگ تاور حتماَ به موارد زیر توجه نمایید:

- برج خنک کن دستگاه گرانقیمت و حساسی است. بنابراین خریدتان را از شرکتهای معتبر سازندهای که گارانتی و خدمات پس از فروش ارائه میدهند، انجام دهید.

- سیستم های جریان متقاطع مدار باز در استانهای شمالی بهترین گزینه برای خرید می باشد.

- حتماَ با مشورت کارشناسان، ظرفیتی متناسب با نیازتان را سفارش دهید.

- برای مناطق خشک و کویری (کم آب)، خرید برج خنک کننده مدار بسته،ب خصوص مدلهای هیبریدی، پیشنهاد میشود.

- بدنههای فایبرگلاسی، مناسبترین انتخاب برای این دستگاهها می باشد.

- حتماَ در صورت خرید، به سراغ مدلهای مکعبی بروید. عملکرد برجهای مکعبی، یک سر و گردن بهتر از مدلهای مخروطی است.

- متناسب با فضای خالی کارگاه یا پروژه، ابعاد و اندازههای دستگاه را در نظر بگیرید.

- خرید برج خنک کننده مدار باز دارای چالشهایی برای انتخاب پکینگ مناسب می باشد. چنانچه آبی تمیز در اختیار دارید و شرایط محیطی پاکیزه است، به سراغ پکینگ فیلمی (پکینگ آبشاری) بروید. چنانچه با آبهای سخت و آلوده سر و کار دارید، خرید پکینگ نت اسپلش ضدرسوب را در دستور کار قرار دهید.

- کوئل های مسی بهترین گزینه برای برج خنک کن مداربسته به شمار می رود.

سیستم کاهش سرعت برج خنک کننده

کولینگ تاور فایبرگلاس مکعبی از نظر لرزش نیز دارای استانداردهای قابل قبولی است. بطوریکه در طراحی این نوع برجها به دو نکته متمایز کننده توجه میشود:

- در ظرفیتهای پایین، الکتروموتورهای با دور کم (به صورت کوبل مستقیم با فنها) تعبیه میشود. الکتروموتورهای گفته شده، از کمترین میزان سر و صدا و لرزش بهره می برند.

- طراحی ظرفیت های زیاد سیستم کولینگ، مستلزم دقت و حساسیت بیشتری است. در نتیجه از سیستم کاهش سرعت و دور استفاده میشود تا دستگاه هیچگونه انرژی اضافی را مصرف نکند. همچنین با سیستم کاهش سرعت گیربکس، از استهلاک قطعات نیز جلوگیری می شود.

این درحالی است که در کولینگ تاور مخروطی، سیستم کاهش دور تسمه و بولی بکار می رود. سیستم کاهش سرعت تسمه و بولی، هم بازدهی را کاهش میدهد، هم انرژی بیشتری مصرف میکند و هم لرزش را افزایش میدهد. مقاومت ضعیف در برابر نور خورشید را نیز به سیاهه عملکرد ضعیف این سیستمها اضافه کنید!!

لرزش برج خنک کننده مکعبی بسیار کمتر و در نتیجه مناسبتر می باشد. این موضوع باعث میشود سر و صدای کمتری نیز تولید شود.

در انتها سوالات متداولی که کاربران در مورد برج خنک کننده پرسیده اند با با شما به اشتراک می گذاریم.

- بهترین نوع برج خنک کننده کدام است؟

نمیتوان مدل خاصی را به عنوان بهترین سیستم کولینگ انتخاب کرد. درحقیقت باید با توجه به نیازها و شرایط صنعتی و اقلیمی هر پروژه، بهترین گزینه را انتخاب نمود. مثلاَ بلحاظ راندمان، مدلهای مدارباز وضعیت مطلوبتری دارند. اما برج خنک کن مداربسته با توجه به مصرف آب کم، برای مناطق خشک و کویری مناسب است.

- جنس بدنه برج خنک کن چیست؟

بدنهی کولینگ تاورها میتواند از جنسهای مختلفی نظیر فایبرگلاس (کامپوزیت)، بتن، فلزی گالوانیزه و… باشد. بدون شک، برج خنک کننده فایبرگلاس به عنوان سلطان بی رقیب بازارهای صنعتی شناخته میشود.

- برای ظرفیت های زیاد خنکسازی، خرید کدام کولینگ تاور بهتر است؟

کولینگ تاور خشک یکی از بهترین انتخابها برای ظرفیتهای خنکسازی زیاد می باشد. مجموعاَ از این دستگاهها بیشتر در پالایشگاهها و نیروگاهها استفاده میشود.

- آب جبرانی برای کدام مدل سیستم کولینگ نیاز است؟

همواره در فرآیند تبخیر، مقداری از آب داغ در قالب بخار از دست می رود. لذا سیستم های تبخیری مدارباز و زیرمجموعههای آن به تزریق مداوم آب جبرانی نیاز خواهند داشت. برج خنک کننده مداربسته، خشک و هیبریدی نیاز چندانی به تزریق آب جبرانی ندارند.

- ارتفاع برج خنک کن چقدر است؟

ارتفاع این تجهیزات به ظرفیت، نوع طراحی و نوع مکانیزم آنها بستگی دارد. فرم و جنس بدنه نیز دو عامل موثر بر ارتفاع کولینگ تاور به شمار می رود. غالباَ برج خنک کننده مکعبی و مخروطی، دارای ارتفاع چندان زیاد نیستند. اما برج های هذلولی بتنی، در برخی از موارد تا 160 متر نیز ارتفاع دارند!

- واحد ظرفیت خنکسازی سیستم کولینگ؟

مجموعاَ هر کیلووات موثر برج خنک کن برابر با عدد 0.2843 تن تبرید است.

اسدی –

روز بخیر

ما تولید کننده تجهیزات و لوازم یدکی برج هستیم. لطفا برای تهیه پکینگ، قطره گیر، الکتروموتور، گیربکس، یاتاقان، نازل و سایر قطعات کولینگ تاور از شرکت ما هم استعلام بگیرید.

09127005057 کروه صنعتی سازآب

naab zist –

بهبه. چه عالی. حتما مزاحم خواهیم شد.