پکیج تزریق مواد شیمیایی دستگاهی است که وظیفه اضافه نمودن مواد شیمیایی مختلف درون سیالی خاص بمنظور گندزدایی، کاهش درجه اسیدیته، ضدعفونی، ته نشینی ذرات معلق، باکتری زدایی و… را بر عهده دارد.

سیستمهای پکیج تزریق مواد شیمیایی، قادر به تزریق طیف گستردهای از مواد شیمیایی به سیالات (بمنظور انجام فرآیندهای تصفیه آب) هستند. غالباَ این تجهیزات تصفیه آب دارای یک مخزن و میکسر قدرتمند میباشند. بدینگونه که با افزودن مواد شیمیایی به مخزن و ترکیب قدرتمند آنها با آب محلولی با درصد رقیق بودن مناسب بدست میآید. پس میتوان مقدار قابل تزریق مواد شیمیایی به آب و دیگر سیالات را تنظیم نمود. بر اساس عدد تنظیمی شما، پمپ دوزینگ به تزریق مناسب محلول شیمیایی به آب اقدام میکند. انواع پکیج تزریق مواد شیمیایی برای تزریق جداگانه:

- آب ژاول صنعتی،

- مواد منعقدساز،

- محلولهای شیمیایی معمول ،

- اوره،

- مواد ضداکسیداسیون،

- محلول هیپوکلریت سدیم،

- اسیدها و بازها

طراحی و تولید میشود.

مزایای پکیج تزریق مواد شیمیایی

پکیجهای تزریق مواد شیمیایی یکی از سه وظیفه اصلی زیر را انجام میدهند:

- تولید ترکیبات غیر قطبی بمنظور سهولت در جداسازی ترکیبات محلول

- تولید لختههای بزرگ مواد نامحلول درون سیال بمنظور ته نشینی سریع

- جلوگیری از رسوب گذاری درون لولهها و مخازن

دستگاه تزریق مواد شیمیایی تولید شده در شرکت ناب ملل قابلیت دارد بمنظور تزریق هر یک از مواد زیر درون محلول عملیاتی کارفرما مورد استفاده قرار گیرد:

- تزریق مواد ضد خوردگی

- تزریق مواد ضد رسوب

- تزریق ماده ضد کف

- ماده ضد گرفتگی

- ماده باکتری کش

- ماده خنثی کننده

- ماده زداینده سولفید هیدروژن

- ماده اکسیژن زدا

- ماده کاهش دهنده نقطه ریزش

- ماده ضد اکسایش

- مواد آنتی پلیمر

محل تزریق مواد می تواند درون حوضچه رو باز، خطوط لوله، مخازن و یا حتی درون رآکتورهای شیمیایی باشد.

پکیج تزریق مواد شیمیایی به صورت سفارشی ساخته شده و بر اساس پمپهای تزریق پلاگین یا دیافراگم ساخته میشوند. موتور این پمپها میتواند به صورت الکتریکی، هوایی یا بنزینی باشد. بستههای اضافی شامل مخزن چند محفظه، شیرآلات خطوط مکش و تخلیه میباشد.

میزان تزریق مواد شیمیایی با درایو فرکانس موتور (برقی) قابل تنظیم است. پکیجهای تزریق مواد شیمیایی بر اساس سفارش مشتری مطابق با الزامات خاص FPSO ،TLP ،MOPU و سایر تاسیسات درون و برون مرزی طراحی شده اند.

پکیج تزریق مواد شیمیایی، بسته به نیاز پروژهها با مقدار تزریق مختلف در هر ثانیه یا دقیقه و دبی های متنوع طراحی و ساخته میشوند. اتوماتیک یا دستی بودن کنترل سیستم با توجه به کاربرد، محل نصب، استانداردهای مورد نیاز و درخواست بهره بردار تعیین میگردد.

پکیج تزریق مواد شیمیایی چیست؟

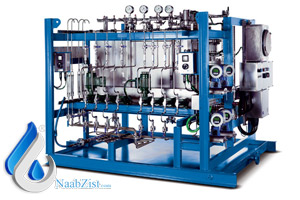

سیستمی است که طی فرآیندی با بکارگیری دوزینگ پمپ تزریق و سایر تجهیزات نصب شده روی یک شاسی اصولا فلزی با وجود الکتروگیربکس ها و همزن هایی یا جنس بدنه استیل، کبالت و… قابلیت دارد مقداری مشخص از مواد شیمیایی را با هدفی خاص به سیال معین تزریق نماید.

به منظور افزودن مواد شیمیایی مختلف از قبیل مواد منعقد کننده و کمک منعقد کننده اسیدی، قلیایی، مواد ضد رسوب و ضد خوردگی و همچنین مواد ضد عفونی کننده و… به آب یا فاضلاب در صنایع مختلف از پکیج تزریق مواد شیمیایی استفاده میشود.

این پکیجها بر اساس نیاز و نوع مصرف در ظرفیت ها و مشخصات گوناگون طراحی و ساخته میشوند. پکیجهای تزریق مواد شیمیایی در صورت طراحی اصولی و مطابق استاندارد دارای ابعاد کوچک، مصرف انرژی پایین و راندمان بالا میباشند.

برخی از دستگاههای تزریق مواد شیمیایی که توسط ناب ملل تاکنون تولید و در اختیار بهره برداران مختلف قرار گرفته است عبارتند از:

- پکیج تزریق آب ژاول (وایتکس) جهت گندزدایی و تصفیه آب

- دستگاه تزریق پرکلرین (هیپوکلریت کلسیم) جهت گندزدایی و تصفیه آب

- پکیج تزریق اوره جهت گندزدایی

- دستگاه تزریق آنتی اسکالانت جهت جلوگیری از رسوب

- پکیج تزریق ماده ضد خوردگی جهت جلوگیری از خوردگی

- پمپ تزریق کاستیک (باز) جهت تنظیم شاخص اسیدیته

- پکیج تزریق اسید سولفوریک جهت تنظیم درجه اسیدیته

- سیستم تزریق آب آهک جهت تنظیم میزان مواد معدنی

- پکیج تزریق سولفات آلومینیوم جهت لخته شدن و انعقاد ذرات درشت دانه تر

- تجهیزات تزریق کلرید آهن جهت لخته شدن و تسریع در انعقاد

پکیج تزریق مواد شیمیایی اتوماتیک

در صنعت به منظور کنترل درجه اسیدیته، کنترل بارآلودگی میکروبی، کنترل کف، ممانعت از رسوب گرفتگی و کنترل سایر پارامترهای فرآیندی نیاز به دستگاههای افزایش مواد و کنترل کننده پارامترهای مورد اشاره میباشد. در صنعت تصفیه آب و فاضلاب؛ کلرزنی، ازن ژنراتور، افزایش شیرآهک، سولفات آهن، کلرید آهن و… بدلیل اجتناب از خطرات احتمالی و دوز زیاد تزریق، نیاز به کنترل اتومات یا نیمه اتومات دارد.

در صنایع غذایی افزایش ضد کف ها، افزایش ضد رسوب ها، افزایش اسید و بازها جهت کنترل میزان اسیدیته، افزایش سایر افزودنیهای مجاز و… احتیاج به سیستم های کنترل کننده دارد. در صنایع شیمیایی بسیاری از پارامترهای فرآیندی باید بصورت اتومات مورد کنترل قرار گیرد.

پکیچ تزریق مواد شیمیایی اتوماتیک دارای تجهیزات لازم جهت تهیه، نگهداری و افزایش خودکار مواد کنترل کننده پارامترهای فرآیندی میباشد. نحوه کار این سیستم به این صورت است که مواد شیمیایی به صورت محلول با نسبت تعریف شده از مخزن نگهدارنده توسط یک دستگاه پمپ تزریق از نوع دیافراگمی و نازل مربوطه به نقاط مورد نظر تزریق میشود.

قطعات دستگاه تزریق مواد شیمیایی

مهمترین تجهیزات پکیج تزریق مواد شیمیایی عبارتند از:

- پمپ تزریق و اتصالات مربوطه

- مخزن تهیه محلول از جنس مقاوم در مقابل مواد تزریق شونده

- الکتروگیربکس شامل همزن الکتریکی به همراه شفت و پروانه

- شیر تخلیه رسوبات موجود در کف مخزن

- شاسی مناسب جهت نصب تجهیزات تزریق کننده

- تابلوی برق جهت کنترل زمان، قدرت پمپ تزریق و همزن الکتریکی

- ابزارهای اندازه گیری نظیر pH متر، فلومتر، مانومتر و…

در برخی از صنایع، بمنظور تصفیه فاضلاب یا آب و استفاده از بحث انعقاد و ته نشینی، خنثی سازی محیط، گندزادایی و جلوگیری از رسوب از پکیج تزریق مواد شیمیایی استفاده میشود.

انواع پکیج تزریق مواد شیمیایی

برخی از انواع پکیج های تزریق مواد شیمیایی مورد استفاده در صنایع بالادستی نفت و گاز عبارتند از:

پکیج تزریق آنتی اسکالانت

نمکهای محلول در آب باعث گرفتگی در ممبران آب شیرین کن های صنعتی میشوند و این گرفتگی خود را بصورت افت فشار آب ورودی به دستگاه تصفیه آب صنعتی و خروجی نشان می دهند. برای جلوگیری از این رسوبات از آنتی اسکالانت با مقدار تزریق مشخصی استفاده میشود. معمولا میزان تزریق آنتی اسکالانتها در این دستگاهها در محدوده 1 الی 6ppm میباشد.

لذا دقت فرمائید بهنگام بهره برداری بیشتر از مقدار مجاز تزریق آنتی اسکالانت انجام نپذیرد چرا که تزریق بیش از حد آنتی اسکالانت مضر است. موارد استفاده از پکیج تزریق آنتی اسکالانت عبارتند از: کنترل رسوب کربنات، رسوب سولفات، رسوب فلورید کلسیم

پکیج تزریق کاستیک سودا

یکی از کاربردهای اساسی استفاده از سود کاستیک برای کنترل درجه اسیدیته آبهای اسیدی میباشد. در حقیقت استفاده از سود سوزآور درون آبهای اسیدی باعث افزایش pH میشود و کاهش مقدار اسیدیته و خورندگی این نوع آبها میشود. مهمترین کاربرد پکیج تزریق کاستیک سودا، کاهش میزان خورندگی لولهها، اتصالات فلزی و کولینگ تاور آنلاین کنترل پارامترهای گرمایی آب میباشد.

پکیج تزریق سر چاهی

با توجه به اینکه چاههای نفت و گاز معمولا فشار بسیار بالایی دارند لذا پکیج تزریق سرچاهی متناسب با فشار چاه و برای غلبه به آن طراحی شده است. عموما دوزینگ پمپ با فشار بیش از صد بار در پکیج تزریق سرچاهی لازم است. بدلیل فشار بالا به این سبک پروژهها، بالادستی نیز گفته میشود.

پکیج دوزینگ مواد شیمیایی API

این پکیجها با دوزینگ پمپهایی با استانداردهای خیلی بالاتر بمنظور اهدافی خاص ساخته می شوند. پکیج تزریق API 675 مطابق با استاندارد انستیتو نفتی آمریکا ساخته میشود و ضوابط خاصی در انتخاب نوع دوزینگ پمپ و پایپینگ و حتی جایگذاری دستگاه تزریق مواد شیمیایی رعایت می شود. در پکیج تزریق API از پمپ های هیدرولیک دیافراگمی استفاده میشود.

پکیج تزریق پلی الکترولیت

در صنعت بمنظور انعقاد و ایجاد لختههای بزرگتر از موادی به نام کمک منعقد کننده، پلی الکترولیت یا آلوم استفاده میشود.

مواد شیمیایی منعقد کننده، ترکیباتی پلیمری با وزن مولکولی بالا، بر پایه پلی آکریل آمید و محلول در آب هستند که بعنوان افزایش دهنده سرعت ته نشینی مواد جامد معلق و کلوئیدها و همچنین رنگ بری در فرآیندهای تصفیه پسابها بکار برده میشوند. به منظور کاربرد این مواد در صنعت از پکیج تزریق پلی الکترولیت استفاده میشود.

عملکرد مطلوب دستگاه تزریق پلی الکترولیت به همراه وزن کم و نیاز به فضای اندک برای نصب، تقاضا برای این دستگاه پرکاربرد را روز به روز بالاتر برده است.

در پکیج تزریق آلوم دوز مشخصی از پودر پلی الکترولیت و مقدار معینی آب در مخزن آماده سازی محلول ریخته میشود. محلول توسط میکسر با دور کند یا تند همزده میشود تا مواد کاملا مخلوط شده و محلولی همگن تشکیل گردد. محلول آماده شده توسط پمپ تزریق در محل مورد نظر تزریق میگردد.

این پکیج با تزریق “آلوم” کمک زیادی به بهم چسبیدن ذرات بسیار ریز درون پکیجهای تصفیه فاضلاب مینماید. بدین ترتیب با بزرگ تر شدن و سنگین شدن ذرات، ته نشینی سریع تر اتفاق میفتد و عمل شفاف سازی پساب انجام میگیرد.

نحوه کار پکیج تزریق مواد شیمیایی

ابتدا ماده شیمیایی مورد نیاز (جامد یا مایع) به منظور محلول سازی و رسیدن به درصد مورد نظر درون آب ریخته میشود. سپس محلول توسط همزن با دور مناسب میکس میشود تا ماده شیمیایی کاملا در آب مخلوط شده و محلول همگنی بوجود آید. سپس محلول ممکن است به مخزن دیگری جهت تزریق منتقل شود و یا از همان مخزن توسط دوزینگ پمپ تزریق صورت میگیرد. دوز تزریق نیز براساس نیاز بصورت دستی و یا اتوماتیک تنظیم میشود.

در ادامه مواد شیمیایی بصورت مایع و یا جامد (پودر) به همراه آب یا محلول شیمیایی با درصد مورد نظر تزریق و در مخزن آماده سازی محلول ریخته میشود. از پکیج تزریق جهت تهیه و تزریق مواد شیمیایی درون انواع سیستمهای صنعتی، تصفیه آب و فاضلاب، صنایع شیمیایی و نفت و گاز استفاده میشود. محل تزریق میتواند درون خطوط لوله، تانکرها و یا راکتورهای شیمیایی باشد.

کاربرد پکیج تزریق مواد شیمیایی

مهمترین موارد استفاده از سیستم تزریق مواد شیمیایی عبارتند از:

- تزریق مواد شیمیایی ضد رسوب در دیگهای بخار و مبدلهای حرارتی

- تزریق آنتی اسکالانت و مواد ضد رسوب در دستگاههای تصفیه آب صنعتی

- تزریق اسید و باز جهت خنثی سازی انواع فاضلابهای صنعتی

- تزریق پلی الکترولیت و مواد منعقد کننده و کمک منعقد کننده

- تزریق کلر و تنظیم میزان کلر آزاد در مخازن آب آشامیدنی و پساب تصفیه خانه فاضلاب بمنظور حذف میکروارگانیزمها، باکتری ها و جلبک ها

- تزریق مواد ضد رسوب و کنترل غلظت آنتی اسکالانت ها در آب مصرفی دیگ های بخار، برج خنک کننده، مبدل های حرارتی، کندانسورها و تغلیظ کنندهها

- تزریق مواد شیمیایی در خطوط تولید کارخانههای مواد شیمیایی و غذایی

- تزریق مواد منعقد کننده شامل کلرورفریک در پکیج تصفیه فاضلاب

- تزریق اسیدها و بازها به سیالات فرآیندی جهت کنترل درجه اسیدیته

طراحی پکیج تزریق مواد شیمیایی

عوامل موثر بر طراحی و ظرفیت دستگاه تزریق مواد شیمیایی عبارتند از:

انعقاد و لخته سازی

کارایی فرآیند انعقاد و لخته سازی به تعداد زیادی از متغیرها بستگی دارد. برای یک کاربرد خاص ممکن است شامل موارد زیر باشد:

- نوع منعقد کننده مورد استفاده

- مقدار مصرف منعقد کننده

- درجه اسیدیته نهایی

- غلظت منعقد کننده ورودی

- نوع و دوز مواد شیمیایی افزودنی غیر از منعقد کننده اولیه (مثلا پلی الکترولیت ها)

- ترتیب افزودن مواد شیمیایی و فاصله زمانی بین نقاط تزریق

- شدت و مدت زمان اختلاط در مرحله اختلاط سریع

- نوع دستگاه اختلاط سریع پکیج تزریق مواد شیمیایی

- گرادیان سرعت فراهم شده در مرحله لخته سازی

- مدت زمان ماند لخته ساز

- نوع دستگاه همزن مورد استفاده

- هندسه لخته ساز

در ارزیابی شرایط بهینه و مقدار تزریق مواد شیمیایی برای فرآیند کلی، لازم است از یک روش تست استفاده شود که به ترتیب هر پارامتر ثابت را حفظ کند در حالی که مقدار بهینه یک پارامتر خاص تعیین گردد. پیش نیاز چنین مجموعه ای از آزمایش ها، در صورت امکان به طور کامل آب را تجزیه و تحلیل کرده و در نتیجه ناخالصی هایی که بیشتر مورد توجه هستند را شناسایی میکند.

در بسیاری از موارد نگرانی عمده ناخالصی های مواد آلی و کدورت هستند، اما در برخی دیگر فسفر باقی مانده، آهن، میکرو ارگانیسم ها یا پارامترهای دیگر ممکن است معیارهای تعیین کننده باشد. در موارد خاص به طور مشخص کیفیت مطلوب نهایی آب را تعیین میکند؛ بنابراین ترکیبی از متغیر های انعقاد و لخته سازی درون دستگاه تزریق مواد شیمیایی مناسب تر است.

گرادیان سرعت

اختلاط سریع (به عنوان مثال مقادیر G بالا) برای به حداکثر رساندن استفاده موثر از منعقد کننده حدی دارد. گرادیان سرعت بیش از حد در اختلاط سریع درون پکیج تزریق مواد شیمیایی می تواند تشکیل فلوک در طی لخته سازی متناوب را به تاخیر اندازد.

مقدار تاخیر بستگی به گرادیان سرعت اعمال شده دارد: با استفاده از G حدود 12500s-1، تا یک دوره لخته سازی 45 دقیقه فلوک قابل مشاهده نیست. با G برابر 4400s-1، پس از 10 دقيقه لخته سازی، فلوك کوچک مشاهده میشود.

با این حال، با اختلاط سریع در G از 1000s-1، پس از اعمال G از 12500s-1 و لخته سازی، فلوک با موفقیت تشکیل شد و پس از 18 دقیقه لخته سازی قابل مشاهده بود. این بیشتر بر اهمیت روش صحیح اولیه اختلاط سریع تاکید میکند، که موفقیت آن به شدت بر کارایی فرآیندهای پایین دست اثر می گذارد.

گرادیان سرعت G دستگاه تزریق مواد شیمیایی به صورت رابطه ذیل تعریف شده است (Camp):

- μ = ویسکوزیته مطلق (N·s/m2 3-10 در دمای 20 درجه سانتیگراد) و

- W = تابع پراکندگی (N/m2.s) قدرت پراکندگی در واحد حجم (P/V)

زمان ماند

اختلاط سریع درون دستگاه تزریق مواد شیمیایی برای دورههای طولانی ممکن است در اثر لخته سازی بعدی موجب تاثیر مخرب بیشتر شود. در واقع برای یک کاربرد خاص به نظر می رسد یک دوره اختلاط سریع بهینه است برای آنکه نرخ لخته سازی حداکثر شود. این زمان عمدتا تابع گرادیان سرعت اختلاط سریع و غلظت منعقد کننده فلزی است.

در غلظت منعقد کننده بالاتر و گراديان سرعت بالاتر، پايين ترين دوره اختلاط سریع مورد نياز است. در یک مطالعه، دوره اختلاط سریع بهینه در G 1000 s-1، از 9 ثانیه تا 2.5 دقیقه برای غلظت آلوم در محدوده 10 تا 100 میلیگرم در لیتر بود.

در مقابل، بهره برداران دیگر پکیج تزریق مواد شیمیایی متوجه شده اند که پس از لخته سازی و ته نشینی، حذف کدورت تحت تأثیر دورههای زمان ماند اختلاط سریع در محدوده 5 تا 60 ثانیه قرار نگرفت، حتی اگر مقادیر گرادیان سرعت اعمال شده نسبتا کم در 350 s-1 باشد. بهترین روش تعیین زمان مناسب اختلاط سریع برای یک آب خاص، انجام آزمایش در مقیاس آزمایشگاهی و یا مقیاس پایلوتی است که توسط آزمایش جار انجام می گیرد.

غلظت منعقد کننده

غلظت بیش از حد بالا برای یک دستگاه اختلاط سریع می تواند کیفیت آب را بعد از لخته سازی و جداسازی مواد جامد مایع کاهش دهد. هنگام اختلاط جریان، محلولهای منعقد کننده رقیق شده سریعتر و یکنواخت تر از محلولهای متمرکز پراکنده میشوند.

محلولهای منعقد کننده بیش از حد رقیق (کمتر از 0.1٪ تا 0.3٪) ممکن است به دلیل پیش هیدرولیز کردن گونههای فلزی قبل از افزودن به جریان آب خام، عملکرد ضعیفی داشته باشند. همچنین می تواند منجر به مسدود شدن شدید خطوط تغذیه محلول نیز شود. غلظت محلول برای سولفات آلومینیوم باید بیشتر از 1٪ و pH باید کمتر از 3.0 باشد تا از رسوب در خطوط تغذیه مواد شیمیایی جلوگیری شود.

برای کلرید آهن، غلظت محلول باید بیشتر از 5٪ باشد و pH محلول کمتر از 2.0 باشد. غلظت ورودی پلی الکترولیت ها معمولا توسط توصیههای سازندگان پکیج تزریق مواد شیمیایی ارائه میشود. با این حال، به عنوان یک راهنمای کلی برای محصولات با پایه جامد به طور معمول توصیه میشود که در محدوده 0.02 تا 0.1٪ باشد.

محصولات با پایه مایع، رقیق سازی به نسبت 1 به 100 اغلب توصیه میشود. غلظت محلول اصلی از محصولات جامد با ویسکوزیتههای در حدود 500 سانتی پواز در ثانیه (cps) تولید میشود. مشکلات بهره برداری غلظت محلول بالاتر با توجه به ویسکوزیته بالاتری مطرح میباشد. غلظت محلول اصلی معمولا به میزان 0.2 تا 0.5٪ توصیه میشود.

تاثیر GT به عنوان پارامتر طراحی دستگاه تزریق مواد شیمیایی

مشکل مفهوم گرادیان سرعت متوسط G این است که مقیاس طول را بیش از گرادیانهای سرعت محلی گسترش یافته، توصیف نمیکند. چندین بهره بردار بر محدودیت های کمپ در مفهوم G تأکید کرده اند.

در استفاده از مقدار G خاص برای طراحی و همچنین با توجه به هندسه راکتور و نوع اختلاط دستگاه تزریق مواد شیمیایی، دقت کافی وجود ندارد. اصطلاح بعد GT (یعنی G x T) که اغلب به عنوان عدد کمپ نامیده میشود، هنوز هم اهمیت عملی دارد. به عنوان مثال در محدوده خاصی از G، مقادیر بالا یا پایین G برای تبادل مقادیر بالا یا پایین T برای حفظ یک GT خاص، همچنان راندمان لخته سازی درون دستگاه تزریق مواد شیمیایی را حفظ میکند.

بهینه سازی نوع منعقد کننده، دوز مصرفی و PH

نقطه شروع در کلیه آزمایشها به منظور مشخص کردن نوع محلول خاص از نظر عملکرد انعقاد و لخته سازی

- تعیین نوع (یا انواع) منعقد کننده اولیه

- ترتیب منعقد کننده

- دوز بهینه مصرفی منعقد کننده

- و درجه اسیدیته محلول منعقد کننده میباشد که بالاترین راندمان را در عملیات انعقاد دارد.

بمنظور تعیین نوع ماده منعقد کننده مورد نیاز، به عنوان روش آزمون جار (jar test) معرفی میگردد. بعد از مشخص شدن نوع ماده منعقد کننده و دوز مصرفی، محلولهای اصلی از هر منعقد کننده و کمک منعقد کننده یا کمک لخته ساز آماده میشود به طوری که حجمهای مربوط به دوزهای مورد استفاده ممکن است با دقت و سهولت اندازه گیری شود.

جدول ذیل راهنمای کلی دوز مصرفی برخی از پرکاربردترین مواد درون دستگاه تزریق مواد شمیایی را ارائه مینماید.

به عنوان مثال با غلظت محلول اصلی 10 گرم در ليتر آلوم، غلظت فلز به صورت مراحل زير تعيين میشود:

- تعیین فرمول شیمیایی از نوشته تولید کننده یا از بطری معرف آزمایشگاهی به عنوان مثال Al2(SO4)3⋅16H2O)

- محاسبه وزن مولکولی

- غلظت فلز

بهتر است که غلظت محلول اصلی را تنظیم کنید و به عنوان مثال 1 میلی لیتر از محلول اصلی اضافه شده به شیشههای 1 لیتری، دوز 1 میلی گرم در لیتر را تولید میکند. با 10 بار رقیق سازی، یک محلول 1 گرم در لیتر از ماده شیمیایی تولید میکند و هر 1 میلیلیتر اضافه شده به شیشه 1 لیتری، دوز 1 میلیگرم در لیتر تولید میکند.

با این حال غلظت محلول رقیق شده باید برای هر آزمون جار جدید آماده گردد تا از هیدرولیز منعقد کننده جلوگیری شود. برای نظارت معمول بر عملکرد تصفیه خانه می توان از مواد شیمیایی تولید شده از تصفیه خانه استفاده و به طور مناسب توسط پکیج تزریق مواد شیمیایی رقیق کرد مثلا 10 گرم در ليتر آلوم، کلريد آهن و غيره. خواص نگهداری محلول های شیمیایی به طور عمده به مواد شیمیایی و غلظت آن بستگی دارد.

محلول های اسید سولفوریک و هیدروکسید سدیم 1/0 نرمال باید به ترتیب بعد از 3 و 1 ماه مجدد آماده شوند. در مورد کمک منعقد کنندهها بهتر است که به توضیحات تولید کننده دستگاه تزریق مواد شیمیایی مراجعه کنید.

با این حال به عنوان راهنمایی محلول پایه 0.05 درصد از مشتقات پلی آکریل آمید نباید بیش از یک هفته استفاده شود و باید حداقل یک روز قبل از مصرف تهیه شده باشد. قبل از برنامه تست روزانه، باید مقدار کافی از محلول اصلی پلی آکریل آمید حداقل به 0/005 درصد رقیق گردد.

دوزینگ پمپ چیست؟

دوزینگ پمپ مهمترین قطعه پکیجهای تزریق مواد شیمیایی است که از آن برای تزریق مواد اسیدی، قلیایی و بطور کلی تزریق مقدار مشخصی از سیالی شیمیایی به مخازن و استخرها یا به لولههای تحت فشار استفاده میشود. جنس قسمت تزریق یا “تر” دوزینگ پمپ می تواند پلی پروپیلن، پی وی سی، پی وی دی اف و استیل باشد.

میزان تزریق دوزینگ پمپ از دبی یک لیتر بر ساعت و فشار 10 بار تا دبی 4 مترمکعب بر ساعت و فشار 3 هزار بار موجود است. فشار دوزینگ پمپ به اتمسفر یا متر آب یا بار اعلام میشود. میزان گرانروی سیال تزریقی در انتخاب دوزینگ پمپ تاثیر دارد.

متعلقات دوزینگ پمپ

- مخزن آماده سازی محلول: به منظور ذخیره سازی یا رقیق سازی محلول از یک یا چند مخزن استفاده میشود. جنس این مخزن بسته به نوع محلول از جنس پلی اتیلن، استیل ضد زنگ، فولادی با پوشش اپوکسی میباشد.

- دستگاه دوزینگ پمپ: دوزینگ پمپ یا پمپ های تزریق قادرند مقدار مشخصی از یک سیال را تزریق کنند. دبی (دوز تزریق) این پمپ ها قابل تنظیم بوده و با توجه به میزان فشار مورد نیاز عمل تزریق را انجام میدهند. این نوع پمپ ها بر اساس نیروی محرک به گروههای برقی (الکتروموتور)، سلونوئیدی (الکترو مغناطیسی)، هیدرولیکی و یا پنوماتیکی میباشد. ظرفیت این پمپ 0 تا 100% بصورت دستی با اتوماتیک قابل تغییر است.

- میکسر: به منظور اختلاط مواد شیمیایی با آب و همگن سازی آن در مخزن، از میکسر مستغرق استفاده میشود. میکسر شامل الکتروموتور، گیربکس، کوپلینگ، شفت و پروانه میباشد. توان و دور الکتروموتور، گیربکس، طول شفت و قطر پروانه بر اساس نوع محصول، ویسکوزیته آن و ظرفیت مخزن آماده سازی تعیین میشود.

- تابلو کنترل: به منظور کنترل پکیج و ارسال فرمان قطع و وصل به دوزینگ پمپ و میکسر از تابلو کنترل که ممکن است بصورت دستی و یا تمام اتوماتیک باشد استفاده میشود.

- شاسی استقرار: به منظور قرارگیری و نصب تجهیزات پکیج از شاسی استقرار استفاده میشود. جنس این شاسی بسته به نوع محلول مورد استفاده و شرایط محل تزریق از جنس کربن استیل با پوشش اپوکسی یا استنلس استیل میباشد.

جنس بخشهای مختلف دوزینگ پمپ

قسمتی از دوزینگ پمپ که با ماده شیمیایی در تماس است را به اصطلاح “تر” می نامیم. مهمترین عامل در نگهداری و تعمیرات دوزینگ پمپ، سازگاری همین قسمت و اجزای آن مثل شیر مکش و تزریق و واشرهای آنها با ماده شیمیایی و شرایطی مانند غلظت و دمای سیال است. این قطعه معمولا با مواد ضد خوردگی ساخته میشود.

جنسهای رایج هد پمپ یا قسمت تر دستگاه تزریق مواد شیمیایی به شرح زیر است:

- پلی پروپیلن: این ماده مقرون بصرفه است و برای اکثر مواد با خورندگی کم استفاده میشود.

- پی وی سی: این ماده در مقایسه با پلی پروپیلن تقریبا مشابه است اما با توجه به داشتن کلر در ساختار آن، با کلر سازگار است و برای سیال هایی که درصد بالایی کلر دارند مناسب تر از PP خواهد بود.

- PVDF: این ماده تقریبا با تمام مواد شیمیایی سازگاری خوبی دارد و همچنین تحمل فشار بیشتری نسبت به دو پلیمر PP و PVC دارد.

- استیل: این ماده ضد اسید و مواد قلیایی و مقاوم به ضربه است و انتخاب آن باعث جلوگیری از آسیب دیدن هد پمپ در اثر خطاهای انسانی میشود.

- HASTELLOY: سوپرآلیاژی با پایه نیکل است که سازگاری بالایی با انواع اسیدها و مواد خورنده دارد. جایی بکار میرود که فشار بالا اجازه استفاده از PVDF را نمی دهد و خورندگی نسبت به ماده شیمیایی وجود دارد. هستلوی از عناصر نیکل، کروم و مولیبدن تشکیل شده است و نسبت به خوردگی شدیدا مقاوم است. این آلیاژ به دلیل وجود مولیبدن، دارای مقاومت مکانیکی و حرارتی بالاتری نسبت به سایر سوپرآلیاژهای پایه نیکل است.

- تفلون خالص: مزایای تفلون خالص عبارتند از:

- دارای بالاترین مقاومت در برابر مواد شیمیایی در بین همه پلیمرها

- دارای کمترین مقدار شناخته شده اصطکاک سطح

- خواص غیر چسبندگی بسیار عالی

- مقاومت سایشی بالا بهنگام ساکشن یا پمپاژ ماده شیمیایی

- پایداری حرارتی بسیار بالا و تحمل دما تا 180 درجه سانتیگراد

قیمت دستگاه تزریق مواد شیمیایی

قیمت پکیج تزریق مواد شیمیایی به عوامل مختلفی بستگی دارد، از جمله:

- ظرفیت پکیج تزریق: حجم و دبی مواد شیمیایی که پکیج میتواند تزریق کند.

- جنس مخازن و اجزاء: جنس مخازن (پلیاتیلن، استیل ضدزنگ، یا فایبرگلاس) و نوع پمپها (دوزینگ پمپ) تأثیر زیادی بر قیمت دارد.

- نوع مواد شیمیایی: موادی مانند آنتیاسکالانت، کلر، اسیدها، و مواد قلیایی ممکن است تجهیزات خاصتری نیاز داشته باشند.

- اتوماتیک یا دستی بودن پکیج: پکیجهای تمام اتوماتیک با سیستم کنترل پیشرفته گرانتر از مدلهای ساده هستند.

- محل ساخت و برند تجهیزات: تجهیزات ساخت داخل معمولاً ارزانتر از محصولات وارداتی هستند.

رنج قیمت:

- پکیجهای ساده و کوچک: از 23.000.000 تا 170.000.000 تومان برای مصارف عمومی و خانگی

- پکیجهای صنعتی و پیشرفته: از 50.000.000 تومان تا چندین میلیارد تومان

برای دریافت قیمت دقیق، بهتر است اطلاعاتی مانند ظرفیت، نوع ماده شیمیایی و مشخصات فنی را ارائه دهید تا شرکتهای تولیدکننده یا فروشندهها پیشنهادات خود را ارائه کنند.

سایر محصولات تولیدی: بوستر پمپ

نادعلی –

این پکیج ها برای تزریق چه نوع مواد شیمیایی مناسب هستند؟

naab zist –

پکیجهای تزریق مواد شیمیایی بسته به طراحی و جنس مواد به کار رفته در آن ها، برای تزریق انواع مختلف مواد شیمیایی مناسب هستند. این مواد می توانند شامل موارد زیر باشند: