کمپرسور دستگاهی است كه از آن براي افزايش فشار سيالات تراكم پذير مانند گازها یا اصطلاحا بخارات استفاده مي شود. بهبیان سادهتر، هرجا نیاز به ایجاد فشار برای عملکرد جکها یا دستگاه های بکس بادی باشد، پای کمپرسور بهمیان میآید. زیرا این سیستم مکانیکی قادر است تا با تبدیل گاز تبرید به مایع، فشار لازم را برای انجام امور صنعتی فراهم نماید.

انواع این دستگاههای مکانیکی در گسترش صنایع سنگین و سبک و همچنین به طور غیر مستقیم در رفاه زندگي انسان، نقش مهمی را بر عهده داشته اند. بطوریکه برخی از کارشناسان از کمپرسورها بعنوان عنوان اسب بارکش صنعت یاد می کنند.

امروزه کمپرسور به حدی در صنایع مهم گسترده شدهاست که موارد استفاده از آنها، خارج از شمارش است. ولی از مهمترین آنها میتوان به چرخه تولید انواع لوازم خانگی، تجهیزات پزشکی و داروسازی، صنایع هواپیمایی و ساخت ماشین، صنایع نظامی و… اشاره نمود. همین مسئله موجب شده تا شاهد تولید انواع مختلفی از این تجهیزات باشیم که کاربردهای مختلفی دارند. استفاده از این تجهیزات در ساخت انواع یخساز صنعتی مخصوصا یخساز قالبی، چیلر، کولرهای گازی و… باعث افزایش قیمت آنها شده است.

نحوه کار کمپرسور

طریقهی تأمین نیرو و فشار و…، در هریک از مدلهای کمپرسور ها، متفاوت میباشد. اما همگی دارای قواعد عملکردی و نحوه کار نسبتاَ یکسانی هستند. فشرده سازی هوا اساسا یک روند دوگانه است که در آن فشار هوا افزایش می یابد؛ در حالی که حجم کاهش می یابد.

در رابطه با شیوه کار کلی این دستگاهها میتوان گفت که ابتدا کمپرسور با عملیات مکیدن (مکش) و اعمال نیروهای مناسب برای این عمل، گاز تبرید را از اواپراتور دریافت میکند. بلافاصله سیال گازی مبرد به حالت متراکم در میآید. در ادامه با اعمال فشار کمپرسورها، گاز تبریدی به سمت کندانسور هدایت میشود و با تغییر حالت، از گاز به مایع تبدیل میگردد.

مجموعه این فعل و انفعالات موجب میشود تا تولید فشار قدرتمندی از این تجهیزات حاصل شود. نهایتاَ براساس مقدار حرکت و جابجایی پیستونها، حجم گاز متراکمشده و میزان نیروی وارده، مشخص میشود.

اگر بخواهیم یک دید ساده در مورد فشار در کمپرسورها داشته باشیم میتوان گفت که فشار در کمپرسور در واقع تأمینکننده نیروی لازم برای جابجایی جکهای یک دستگاه صنعتی میباشد. همچنین تأمین کننده نیروی لازم برای باز یا بسته کردن یک پیچ توسط بکس بادی؛ و یا فراهم آورندهی نیروی لازم برای پاشش مناسب رنگ از یک پیستوله.

نکته: منبع انتقال نیرو در کمپرسورها میتواند با بکارگیری الکتروموتور یا موتورهای دیزلی باشد. همچنین نوع حرکت جریانها، محوری، مارپیچ و… خواهد بود. (بسته به نوع دستگاه)

قیمت کمپرسور

عمدتاَ در تعیین قیمت کمپرسور صنعتی، چندین عامل مهم دخیل هستند. تنوع مدلها در تولید این تجهیزات، موجب ایجاد بازه های قیمتی متنوعی شده است. اما بطور کلی یکسری از پارامترها، مشترکاَ در تعیین قیمت کمپرسورها مورد بررسی قرار میگیرند. مواردی مانند:

- فشار کاری (بر مبنای مقدار BAR)

- حجم کمپرسورها (بر مبنای افزایش میزان لیتر)

- سرعت عمل تبدیل سیال گازی مبرد به مایع

- جنس بدنه و طول عمر مفید دستگاه

- نوع کاربری و میزان حساسیت مورد استفاده

- توان عملکردی؛ بر اساس واحد محاسباتی اسب بخار در تعیین قیمت کمپرسور.

- نوع مدل کمپرسور. (انواع مختلفی مانند: رفت و برگشتی، داینامیکی، روتاری، اسکرو، دیافراگمی، محوری و…)

- برند تولیدی؛ و وارداتی یا صادراتی بودن دستگاه.

- استفاده از سیستم های جانبی؛ نظیر تشدید کنندههای فشار

- نوع عملکرد فاقد روغن یا با روغن. (و کیفیت و میزان آلایندگی خروجی)

- شدت تخلیه فشار

- پیچیدگی فرمیک بدنه و قطعات کمپرسورها.

- ابعاد و اندازه و…

توصیه میشود جهت دریافت قیمت دقیق خرید انواع کمپرسور، میتوانید با کارشناسان مربوطه در شرکت ناب ملل تماس حاصل نمایید.

تجهیزات مرتبط: پمپ آب

حجم در کمپرسور چیست؟

حجم کمپرسور به چه معناست؟!. بهتر است برای توضیح این مولفه، به ذکر یک مثال ساده بپردازیم:

هرچقدر تعداد ابزارهای مصرف کنندهی هوای فشرده بیشتر باشد، ما نیاز به یک کمپرسور با حجم بیشتری داریم. بطور مثال برای تأمین هوای فشرده مورد نیاز جهت شروع بکار دستگاه فرز CNC، از یک کمپرسور 300 لیتری با حداکثر فشار 8 بار استفاده میشود.

درصورت توسعه آن کارگاه و اضافه کردن یک CNC دیگر با همان مشخصات، ما نیاز به یک کمپرسور با حجم 600 لیتر و فشار 8 بار خواهیم داشت. برای خرید کمپرسور علاوه بر دانستن مدل آن، آگاهی از فشارکاری و حجم کمپرسور نیز مورد نیاز میباشد. اکثر دستگاههای صنعتی که بصورت پنوماتیک کار می کنند، برای عملکرد مناسب و حداکثر بازده، باید فشاری معادل 6 الی 6.5 بار برای آنها تامین شود.

نکته: رایج ترین واحد برای اندازه گیری فشار، «بار (BAR) » و «پوند بر اینچ مربع (PSI)» می باشد. در کشورهای اروپایی که از سیستم امپریال تبعیت می کنند، از PSI و در کشور ما و کشورهای تابع سیستم متریک، از BAR بیشتر استفاده می گردد.

کارکرد صنعتی کمپرسورها و هواساز

هوای محیط و روغن از دو مسیر جداگانه پس از عبور از فیلتر مربوطه، وارد واحد هواساز شده و پس از سرعت گرفتن (بدلیل چرخش روتورهای حلزونی) با فشار و سرعت بالا داخل مخزن جداکننده هوا و روغن می شود. سپس روغن از هوا توسط فیلتر سپراتور جدا شده و پس از خنک شدن:

- هوا

- و روغن (در اثر عبور از رادیاتور)،

هوای فشرده جهت مصرف و روغن مجدداَ به ورودی واحد هواساز باز می گردد. در این میان تجهیزات کنترلی، وظیفه کنترل دما، فشار، قطع و وصل مسیرهای جریان هوا و روغن را به عهده خواهند داشت.

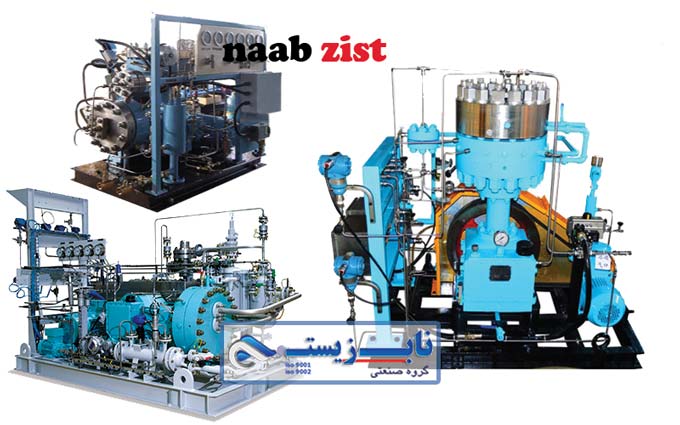

انواع کمپرسور

تجهیزات کمپرسور را میتوان بسته به مشخصات فنی گسترده و حالات کارکردی آنها، در گروهبندی های مختلفی جای داد. غالباَ بسته به کلیت عملکردی، انواع کمپرسور در دو دستهی اصلی «مدلهای داینامیکی» و «مدلهای جابجایی مثبت» تقسیم بندی میشوند. هریک از این مدلهای اصلی نیز دارای زیرمجموعههای خاص خود میباشند:

- کمپرسورهای داینامیکی:

1) مدلهای گریز از مرکز. 2) کمپرسورهای محوری

- کمپرسورهای جابجایی مثبت:

1) پیستونی تک مرحله ای و دو مرحله ای. 2) دیافراگمی. 3) دوار یا روتاری اسکرو 4) پره ای. 5) لیکوئید رینگ 6) لوب 7) اسکرول 8) روتاری وین.

در ادامهی این محتوای تخصصی به بررسی مهمترین موارد فوق خواهیم پرداخت.

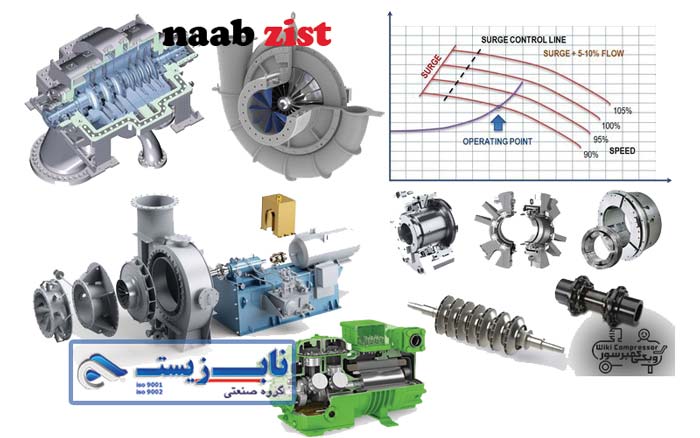

کمپرسور دینامیکی

همانگونه که از نام این مدلها پیداست، شیوه کارکرد کمپرسورهای دینامیکی بر پایهی اعمال فشارهای مکانیکی و نیروهای وارده به آن میباشد. لذا تفاوت اصلی میان مدلهای داینامیکی و جابجایی مثبت بدینگونه است که انواع کمپرسور دینامیکی بر مبنای وارد آمدن فشار ثابت، به فعالیت میپردازند. این درحالیست که مدلهای جابجایی مثبت بر مبنای بهره گیری از جریان ثابت، قابل استفاده هستند.

بنابر توضیح ارائهشده، فاکتور موثر بر توان فعالیت کمپرسورهای داینامیکی، عامل «فشار» میباشد. لذا با ایجاد هرگونه تغییرات کم یا زیاد در فشارهای واردهی خارجی، توان و ظرفیت این تجهیزات نیز تغییر میکند. بطورکلی انواع کمپرسور دینامیکی را میتوان در دو دسته تقسیم بندی نمود:

- آکسیال یا محوری

- مدل های شعاعی. (توربینی شعاعی)

کمپرسورهای جریان شعاعی (سانتریفیوژ)

مدلهای کمپرسور جریان شعاعی با نامهای «کمپرسورهای گریز از مرکز»، «توربینی شعاعی» و یا «سانتریفیوژ» شناخته میشوند. دلیل این مدل نامگذاریها، بهره گیری این تجهیزات از:

- پرههای شعاعی

- و نیروی گریز از مرکز یا سانتریفیوژ

میباشد. شیوه عملکرد این تجهیزات بدین گونه است که ابتدا جریان هوا با مکش وارد بخش میانی فنها میشود. سپس با اعمال نیروی گریز از مرکز، این جریان هوا به خارج از فضای مرکزی فن (محیط پیرامون مرکز پروانه) شوت میشود. باتوجه قرار داشتن چندین پروانهی دوار، بایستی حدفاصل پروانهها، یک پخشکن و محفظهی مارپیچ تعبیه شود.

هوای شوتشده پیش از ورود به فن بعدی، بایستی از این قطعات و محفظهها در کمپرسور جریان شعاعی گذر کند و در همین مسیر انرژی جنبشی حاصل از حرکتشان، به فشار استاتیکی تبدیل میگردد.

بدلیل عبور مداوم جریان هوا از چندین پروانه، سرعت هوا به مرور بسیار افزایش پیدا میکند. البته باید به دمای این جریان هوا نیز توجه داشت. زیرا هرچقدر دمای هوا زیادتر شود، بازده عملکرد کمپرسورها نیز پایین میآید. خنک کاری ابتدایی یا میانی جریانهای هوا در این تجهیزات، به همین علت صورت میگیرد. جهت تقویت ویژگیهای حفاظتی این تجهیزات از 4 نوع آب بند حرفهای استفاده میشود:

- آب بند گرافیتی خشک یا مایع حلقوی

- مکانیکی

- هیدرو استاتیک

- و مدلهای لابیرنتی.

کاربردهای کمپرسورهای جریان شعاعی، بسیار گسترده است. اما بیشترین استفاده از این قطعات، مربوط به 1) عامل توربو و سوپرشارژ در انواع موتور درونسوز و 2) توربینهای گازی کم ظرفیت و متوسط میباشد.

کمپرسورهای محوری یا آکسیال

انواع کمپرسور آکسیال یا محوری از مجموعهای از پرههای غیرثابت و ثابت، حول محور چرخان تشکیل شده اند. جریان هوا نیز مشخصاَ در بین این پره ها حرکت میکند. به هر میزان که حجم بیشتری از انرژی جنبشی جریان هوا به فشارهای استاتیکی تبدیل شود، سرعت هوای عبوری نیز بیشتر میشود. بنابراین در همین زمینه به دو موضوع مهم توجه داشته باشید:

- حتماَ بایستی از متعادل کنندهها در درون کمپرسور محوری استفاده شود. (تا نیروهای آکسیال تولید فشار را بهینه کند).

- سرعت مدلهای سانتریفیوژی حدود یک چهارم بیشتر از مدلهای جریان شعاعی است. اما بایستی توجه داشت که اساس کاربرد کمپرسورهای جریان شعاعی، برای جریانهای حجمی پرظرفیت و با فشار متوسط است.

نکته: پرههای ثابت قادرند تا انرژیهای جنبشی با نوع حرکت محوری را به انرژی فشاری استاتیکی تبدیل کنند. (نیروی عبوری در این سیستمها، بصورت محوری می باشد).

کمپرسور جابجایی مثبت

نحوه کارکرد انواع کمپرسور جابجایی مثبت، بسیار خاص است. بگونه ای که در محفظهی داخلی این تجهیزات، ابتدا مقادیر مشخصی از جریان هوا یا گاز وارد میگردد. سپس فضای نگهداری این سیالات گازی را کاهش میدهند تا فشار بیشتری ایجاد شود. بههمین علت قدرت تراکمی این کمپرسورها بیشتر از مدلهای کمپرسور دینامیکی است. اما واضح است که حجم و دبی در مدلهای مکانیکی بیشتر می باشد.

جهت تولید و اعمال نیروهای وارده به عملیات ایجاد فشار، میتوان از: 1) دیزل گازوئیلی یا 2) الکتروموتور استفاده نمود. البته این مسئله به نوع و ساختار کمپرسور موردنظر دارد. تجهیزات کمپرسورهای جابجایی مثبت دارای زیرمجموعههای مختلفی نظیر:

- پیستونی تک مرحله ای

- پیستونی دو مرحله ای

- روتاری

- دیافراگمی

- پره ای

- اسکرال

- مدل های تشدیدکنندهی فشار

- کمپرسورهای کمکی و…

می باشد که هرکدام از این مدلها، دارای ویژگیهای کارکردی و عملیاتی خاصی هستند.

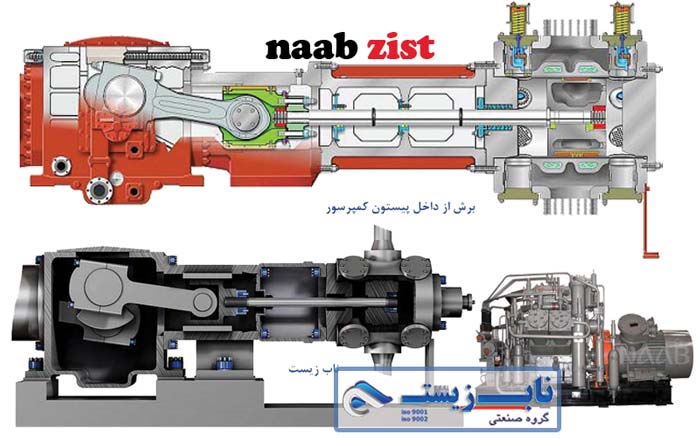

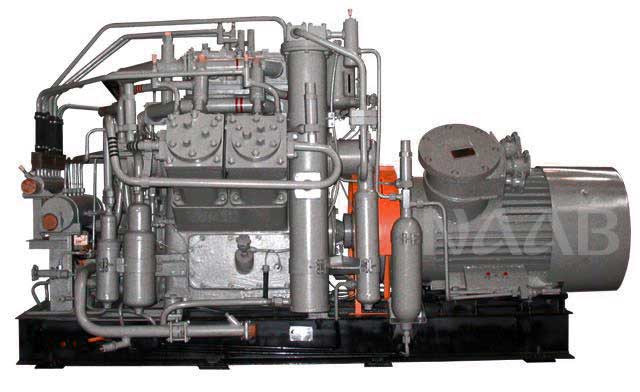

کمپرسور پیستونی

تجهیزات صنعتی کمپرسور رفت و برگشتی یا همان پیستونی، به شیوهی رایج پیستون ها عمل میکنند. یعنی با حرکت رفت و برگشتی اجزای داخلی، گاز موجود در دستگاه فشرده شده و فشار تولید میشود. جالب است بدانید که به دلیل تولید فراگیر کمپرسر پیستونی از گذشته تا کنون، تیپ تولیدی این تجهیزات در دستههای مختلفی قابل دسته بندی است:

- ساختار کلی: بصورت 1 طرفه یا 2 طرفه

- سرویس عملکردی قطعات: این تجهیزات به دو دستهی قطعات قابل روغنکاری یا غیرقابل روغن کاری تقسیم می شوند.

- شکل و فرم ظاهری: دارای فرم ظاهری V یا L شکل

- مدل قرارگیری: در دو حالت ثابت و یا پرتابل (با قابلیت جابجایی) تولید میگردند.

- نیروی اعمال به گازها یا جریان هوا: جهت تأمین نیروی موردنیاز برای کارکرد صحیح کمپرسور پیستونی، از موتور احتراق درونی و یا الکترو موتورها بهره گرفته میشود.

- فشار تخلیه: هم با فشارهای تخلیه ای کم و هم بسیار زیاد، قابلیت تولید دارند.

- کمپرسورهای صنعتی و غیرصنعتی: مدلهای صنعتی غالباَ با توان 900 الی 1100 اسب بخار تولید میشوند و در کارکردهای حساس و عظیم صنعتی کارخانجات و پالایشگاهها مورد استفاده قرار میگیرند. تجهیزات کمپرسوری پیستونی کوچک و غیرصنعتی نیز معمولاَ با توان تولید فشار 10 الی 35 اسب بخار ساخته میشوند. قطعات کمپرسورهای خانگی نیز با قدرت 3 الی 5 اسب بخار در دسترس هستند.

همین تنوع ساختاری در تولید کمپرسورهای پیستونی موجب شده تا از محبوبیت ویژه ای در میان کارفرمایان برخوردار باشند.

کمپرسور اسکرال

دستگاه کمپرسور اسکرال صنعتی، گونه ای دیگر از کمپرسورها میباشد. تجهیزاتی که به جهت تولید فشار استاتیکی و جریانی مناسب، در انواع واحدهای صنعتی بکار گرفته میشوند. از مهمترین ویژگی های کمپرسور اسکرال می توان به موارد زیر اشاره داشت:

- سر و صدای این دستگاه های بسیار کمتر است.

- بلحاظ ابعادی، کوچکتر و مناسب تر هستند. بنابراین جانمایی انها در انواع تجهیزات جانبی، راحت تر است.

- برای متراکم سازی انواع سیالات گازی و مایع مناسب هستند. عملیات متراکم سازی سیالات گازی و کایع در درون کمپرسور اسکرال به لطف 2 پرهی مارپیچ شکل انجام میشود.

- ایمنی این تجهیزات کمپرسوری بسیار بالاست.

- شکل پرههای تعبیه شده در کمپرسر اسکرال به یکی از سه گونهی «اینولت»، «انحنا دار» و «مارپیچهای ارشمیدوسی» طراحی و تولید میگردد.

- نحوهی کارکرد این قطعات، بسیار روان تر می باشد.

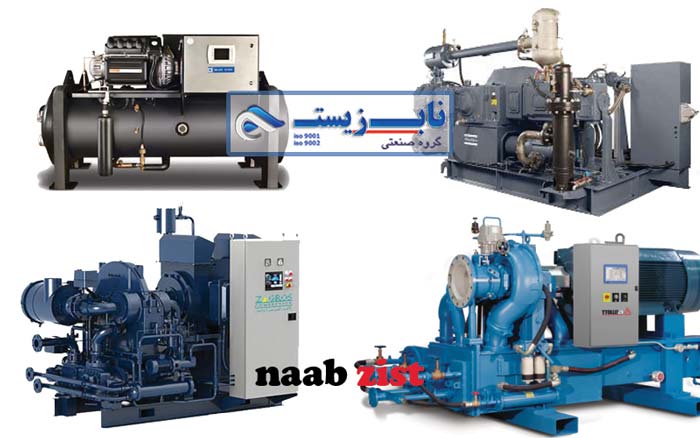

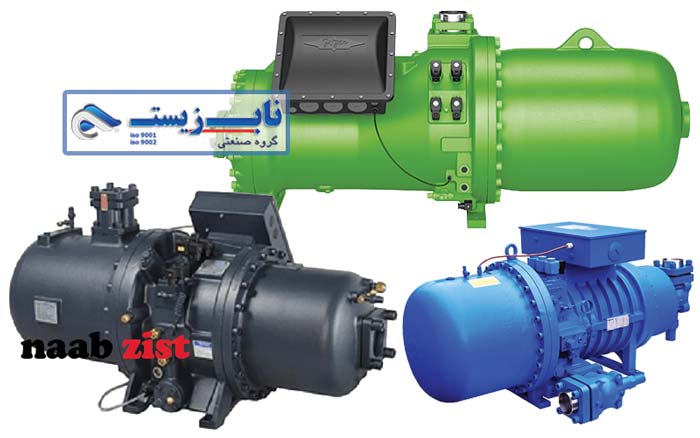

کمپرسور روتاری اسکرو

یکی از بهترین گزینه ها برای تأمین فشارهای لازم انواع کارکردهای:

- صنعتی

- و یا تجاری،

مدلهای کمپرسور دوار یا روتاری است که با نام «اسکرو» نیز شناخته میشوند. شیوهی انتقال نیرو و انرژی در این تجهیزات نیز به مانند اکثر زیرمجموعه های جریان جابجایی مثبت، بصورت متناوب می باشد. ضمن اینکه شیوه عملکرد کمپرسورهای دوار بدین شکل است که جریان هوای ورودی یا گازهای تزریق شده به دستگاه، از لابلای 2 مارپیچ تلفیق یافته با یکدیگر، عبور داده میشوند. نهایتاَ با استقرار تمامی حجم گاز یا هوا در یک محفظهی کمظرفیت، فشار استاتیکی مورد نیاز تولید میگردد. قدرت موردنظر برای تولید کمپرسورهای اسکرو روتاری، معمولاَ بین 4 تا 1300 اسب بخار درنظر گرفته میشود. همچنین این تجهیزات در نوع غیر صنعتی (تجاری) خود در سه حالت عملکردی:

- غرقشده در آب

- مغروق در روغنهای صنعتی

- و خشک،

طراحی شده و به تولید فشار می پردازند.

کمپرسور پره ای روتاری

گونه ای دیگر از کمپرسورهاست که ساختاری ترکیب یافته از مدلهای جریان شعاعی و روتاری دارد. درحقیقت کمپرسور روتاری پره ای دارای یکسری پره در حفرههای روتورهای شعاعی است. طراحی و دسته بندی این مدلها در 3 گونه زیر قابل سفارش است:

- نوع عملکرد تک مرحلهای و یا چندمرحله ای

- تأمین انرژی با نصب الکتروموتورها یا نصب موتورهای احتراق داخلی

- قرارگیری پرتابل یا ثابت.

شیوه کارکرد انواع کمپرسور روتاری پره ای با تمام این تفاوت ها، نسبتاَ یکسان است. بطوریکه با چرخش روتورها، پره های روی شکافهای آن به سمت بیرون و داخل حرکت داده میشوند. در نتیجه دائماَ فضای محفظه کم و زیاد شده و فشار موردنیاز برای فعالیت های صنعتی تأمین میشود.

کمپرسور صنعتی دیافراگمی

دستگاه های تولید فشار ممبرانی که با نام کمپرسور دیافراگمی نیز معروف هستند، بمنظور تولید فشار قابلیت کار با سیالاتی همچون: هیدروژن، گاز سی ان جی و… را دارند. شیوهی کاری این مدلها دارای پیچیدگی آنچنانی نمی باشد. اما در هنگام خرید این تجهیزات باید به دو نوع مدل اصلی و تفاوتهای ان«توجه داشته باشید:

1) مدلهای دیافراگمی مکانیکی و 2) کمپرسور دیافراگمی هیدرولیکی.

مکانیکی:

میزان جریان در اینگونه قطعات بسیار پایین است. فشار نیز بسیار کم است و به همین علت از آن برای کارکردهای پمپ خلا بهره میگیرند.

دیافراگمی هیدرولیکی:

بخشی از فعالیت کمپرسورهای دیافراگمی هیدرولیکی، معمولا مربوط به آب است. بهعلت همین ویژگی خاص، برای فعالیتهای صنعتی در فشارهای بالا، بسیار پرکاربرد هستند.

کمپرسورهای کمکی

بسیاری از خطوط لوله موجود در کشور، بسیار طولانی بوده و نیاز به جبران انرژی در مواقع افت فشار دارند. زیرا هرچقدر طول لوله و لولهکشی بیشتر باشد، افت فشار بیشتر میشود. همچنین گاهاَ برای انجام دیگر فعالیت های صنعتی، نیاز به مقدار فشار بیشتری احساس میشود. چنانچه با هریک از دو حالت عنوانشده روبرو بودید، میتوانید از انواع کمپرسور کمکی بهره بگیرید.

بنابراین دیگر فرقی نمیکند که از کدامیک از کمپرسورهای زیرمجموعه ای دینامیکی یا جابجایی مثبت استفاده میکنید. چراکه انواع کمپرسور کمکی میتواند به تقویت و جبران فشار هریک از مدلها، کمک کند. بخصوص مدلهای پیستونی که هماهنگی مناسبی با شیوه جبران فشار تک یا چند مرحله ای دارند. دررابطه با شیوه عملکردی این تجهیزات میتوان گفت که با افت جرم سیال درحال حرکت، نسبت فشار افزایش مییابد. درسوی دیگر فشار ورودی گاز نیز بیشتر شده و نهایتاَ شاهد افزایش فشار استاتیکی خواهیم بود.

افزایش دهنده فشار

افزایش دهنده یا تشدید کننده فشار، سیستمی است که بمنظور بازدهی حداکثری تولید و تأمین فشار مورد استفاده قرار میگیرد. بطورکلی این سیستم ها دو کار عمده را انجام می دهند:

- اول انکه میتوان برای این سیستمها، دامنهی فشرده سازی خاصی را در نظر گرفت. یعنی در یک محفظهی مملو از هوا یا سیال گازی، تا دامنهی معین شده به فشرده سازی و درگیر نمودن گازهای خنثی میپردازند. درنتیجه میزان فشار بیشتری در پی «فرآیند تشدیدسازی» بوجود میآید.

- بمنظور تشدید فشار در جریانهای ضعیف، این سیستمها بسیار موثر عمل می کنند. (با درگیر نمودن پیستونها و راندن سیال با سرعت و فشار بالا از محفظهها)

انواع ساختار کمپرسورها

بلحاظ نوع قرارگیری و شرایط حمل و نقل، انواع کمپرسور صنعتی را میتوان در سه دسته مختلف تقسیم نمود:

- ثابت

- نیمه ثابت

- قابل حمل یا پرتابل

اما هر یک از این مدلها دارای چه شرایط کلی هستند؟؟. برای پاسخ به این سوال، به دسته بندی ذیل توجه نمایید:

- کمپرسور ثابت:

ورژن های کمپرسورهای ثابت همانگونه از اسمشان پیداست، قابل جابجایی نیستند. بنابراین انتخاب محل صحیح برای جانمایی این تجهیزات، بسیار حائز اهمیت است. بدنیست بدانید که مدلهای ثابت برای شرایط عملکردی جریان زیاد و فشار بالا، مورد استفاده قرار میگیرند. بنابراین قابل حدس است که از توان عملیاتی بسیار بالایی بهره ببرند.

- کمپرسورهای نیمه ثابت:

اینگونه تجهیزات که با نام کمپرسورهای با امکان جابجایی محدود نیز شناخته میشوند، تنها قابلیت حمل در محیط های محدود (مانند نقاط مختلف پروژه های عمرانی) را دارند. نکته جذاب مدلهای نیمه ثابت اینست که امکان اتصال موتورهای سوختی نیز به این دستگاهها وجود دارد. البته همواره اولویت با منابع تأمین انرژی الکتریکی میباشد.

- کمپرسور قابل حمل:

دستگاه کمپرسور پرتابل یا قابل حمل را میتوان به نقاط و مکانهای مختلفی جابجا نمود. البته بدلیل همین ویژگی، یک نقص بزرگ در مدلهای پرتابل ایجاد شده است و آن اینست که به هیچ عنوان برای شرایط عملیاتی فشار بالا (و حتی سطح فشار متوسط به بالا)، مناسب نیستند!.

کمپرسور بدون روغن چیست؟

معمولاَ برای خرید کمپرسور بدون روغن (فاقد روغن)، باید به دو پیش شرط اصلی توجه شود:

- فشار عملیاتی بالایی مدنظر نباشد؛ و نیازهای صنعتیتان با حداقل سطح فشار عملیاتی، رفع شود.

- بنا به هر دلیلی، نیاز به خروج گازهای تمیز و بدون آلایندگی داشته باشید.

درچنین حالتی استفاده از کمپرسورهای فاقد روغن یا اویل فری، بلامانع است. البته حتما پیش از خرید کمپرسور فاقد روغن، کلاس عملکردی و استانداردی آن را چک نمایید. زیرا چنانچه فاقد استاندارد «ایزو 8573-1 Class-O» باشد، تضمینی برای عملکرد صحیح بدون روغن آن وجود نخواهد داشت!!!.

اصلی ترین ویژگی مثبت این تجهیزات، کاهش نیاز به نگهداری میباشد. درحقیقت کمتر از بسیاری از مدلها، نیازمند تعمیرات میشوند؛ اما بخاطر داشته باشید که برای فشارهای عملیاتی سطح بالا، اصلاَ مناسب نیستند. ضمن اینکه تا حدودی سر و صدای بیشتری نیز خواهند داشت. کاربردهای کمپرسورهای اویل فری، با توجه به ویژگیهای مثبت آن بسیار بالاست. بطوریکه از صنایع خودروسازی و شیمیایی سنگین گرفته تا صنایع داروسازی و تولید خوراک، همگی از مشتریان این تجهیزات بشمار میروند.

نکته: قابلیت اتصال کمپرسور اویل فری به تکنولوژیهای تزریق و اضافهسازی آب وجود دارد.

مزایای کمپرسورها

خرید کمپرسورهای تولیدی مجموعه ناب ملل می تواند ویژگی های مثبت و متعددی را برای شرایط پروژه به ارمغان بیاورد:

- فولی های دو تکه مخروطی با قابلیت باز و بسته شدن آسان

- مقرون بصرفه بودن سیستم؛ با توجه به پایین بودن مصرف انرژی و بالا بودن راندمان و بازده کاری.

- کیفیت عالی؛ با توجه به مرغوب بودن قطعات، طراحی مناسب و محاسبات فنی و مهندسی دقیق

- امکان کاهش حجم فیزیکی (حجم اشغال) کمپرسورها تا 20 درصد. (بسته به سفارش کارفرما)

- کاهش آلودگی صوتی سیستم کمپرسور؛ با بهره گیری از عایق های صوت و اتاقک های سوپر سایلنت

- حذف کلی لرزش سیستم؛ در پی استفاده از پدهای لرزه گیر

- نصب سریع و راه اندازی آسان. (بدون نیاز به فونداسیون بتنی)

محصول مرتبط: بوستر پمپ

نقد و بررسیها

هنوز بررسیای ثبت نشده است.